單孔位真空機與盲孔產品

真空機負壓技術的工藝參數的智能調控

現代負壓處理設備配備AI算法,可根據盲孔尺寸、材質及污染類型自動優化工藝參數。通過實時監測真空度、氣流速度和處理時間等關鍵指標,系統能動態調整比較好工作模式。例如針對鈦合金盲孔的氧化層去除,設備可在0.01秒內完成壓力脈沖調節,確保處理效果的一致性和穩定性。納米級清潔效能驗證第三方檢測數據顯示,負壓處理技術可將盲孔內顆粒殘留量降低至0.01mg/cm2以下,遠優于行業標準。在某航空發動機葉片的微孔測試中,處理后孔壁粗糙度Ra值從1.6μm降至0.4μm,同時去除了99.99%的表面有機物。這種深度清潔能力為后續涂層工藝提供了理想基底。 傳統工藝成本 25%,負壓電鍍省到底!單孔位真空機與盲孔產品

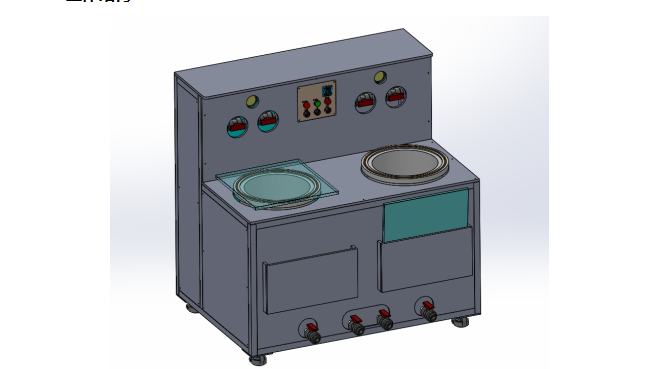

志成達設計的真空機,真空除油設備中負壓技術

是通過降低處理環境的氣壓(形成真空狀態)來增強除油效果的技術。其原理是:負壓技術的原理

1.降低液體沸點在真空環境下,液體(如脫脂劑、有機溶劑)的沸點降低(例如水在-0.1MPa時沸點約為30℃)。利用這一特性,可在較低溫度下使液體沸騰,產生微小氣泡,通過氣泡破裂的沖擊力剝離盲孔內的油污。

2.增強滲透與排液負壓狀態下,液體更容易滲透到盲孔深處,同時孔內殘留的空氣被抽出,避免氣泡滯留。處理后恢復常壓時,液體因壓力差迅速排出盲孔,減少殘留。 單孔位真空機成本分析超聲波 + 負壓雙效,醫療植入體油膜秒剝離!

真空機中真空處理設備技術方案【產品定位】

本設備是針對盲孔類工件電鍍及前處理工藝研發的專業真空處理系統,適用于半導體、精密電子、航空航天等領域的復雜結構工件處理。

【功能】

1.真空置換系統:采用旋片式真空泵組,可在60秒內將工作腔壓力降至10mbar以下,通過動態真空置換技術實現盲孔內空氣的高效抽離

2.智能補液系統:配備流量閉環控制系統,可根據工件孔徑自動調節藥液填充速率,確保微孔填充率≥99.8%

3.工藝可視化:配置5.7英寸工業級觸控屏,實時顯示真空度、液位高度、處理時間等關鍵參數

【技術優勢】

1.采用304不銹鋼內膽+高硼硅玻璃視窗組合,耐酸堿腐蝕且便于觀察

2.可調式硅橡膠密封條配合氣壓補償裝置,確保真空度穩定維持在±0.5mbar

3.模塊化設計支持單工位/雙工位/多工位擴展,處理效率提升40%以上

【應用價值】

通過建立可控的負壓環境,有效解決盲孔類工件因氣穴導致的漏鍍、膜厚不均等問題,使鍍層均勻性提升至±5μm以內,降低不良品率。設備符合ISO9001質量管理體系及CE安全認證,已成功應用于100+客戶的量產線,平均提升良品率25%,降低生產成本18%。

志成達研發的真空機,其真空除油設備的創新設計:

動態旋轉清洗腔,結合60-80kHz高頻超聲波震蕩,可對帶有盲孔、深槽的航空航天部件進行立體除油,其真空干燥系統通過冷凝回收技術將溶劑回收率提升至98%以上,降低企業環保處理成本。模塊化真空除油設備支持定制化配置,可選配真空蒸餾再生裝置,實現溶劑循環利用率達95%,或集成在線檢測系統,實時監控油分濃度(精度±0.05%),在電子元件、醫療器械等高精密制造領域,展現出的油污去除能力與工藝穩定性。 創新雙真空室結構設計,將清洗與干燥工序集成,單批次處理時間縮短至傳統工藝的 1/3。

真空機中【深孔盲孔電鍍!真空負壓黑科技重新定義精密制造】

顛覆傳統的技術:通過-0.1MPa真空負壓系統+動態壓力波動技術,強制排出0.1mm微孔內空氣,使鍍液100%滲透深徑比10:1的盲孔底部,突破"孔口厚、孔底薄"的行業難題!?五大顛覆性優勢

?全孔均勻度:鍍層厚度偏差≤5%(傳統工藝20%!)

?深孔穿透率:300μm盲孔垂直深鍍能力

?良品率飆升:某電子廠實測從65%→92%

?效率飛躍:單批次處理時間縮短40%

?綠色智造:鍍液消耗降50%+廢水減30%??

配備真空度自動補償系統,在處理深徑比 10:1 盲孔時維持穩定的滲透壓力。天津真空機與負壓環境

通過 CE 安全認證,配備雙重聯鎖保護裝置,防止誤操作引發的安全事故。單孔位真空機與盲孔產品

盲孔產品電鍍前處理的負壓技術的應用領域

多行業應用場景在汽車電子領域,負壓技術用于IGBT模塊散熱孔的深度清潔,提升了模塊的熱循環壽命。醫療器械行業則將其應用于介入導管的內壁處理,確保生物相容性符合ISO10993標準。精密模具制造中,該技術可有效注塑過程中產生的脫模劑殘留,延長模具使用壽命。環保節能優勢分析與傳統化學清洗工藝相比,負壓處理技術可減少90%以上的水資源消耗和化學試劑使用。某光學元件廠商數據顯示,采用該技術后單批次能耗降低65%,VOC排放量趨近于零。其模塊化設計還支持設備快速改裝,適應不同規格產品的柔性生產需求。 單孔位真空機與盲孔產品

- 廣東深圳全自動雙滾電子元氣件電鍍生產線廠家電話 2025-04-17

- 真空機常見故障與檢修 2025-04-17

- 湖北實驗電鍍設備哪家強 2025-04-17

- 浙江選擇性電鍍真空機 2025-04-16

- 浙江真空負壓真空機 2025-04-16

- 液壓元件真空機維護 2025-04-16

- 湖南高速電鍍真空機 2025-04-16

- 廣西精密電鍍滾筒 2025-04-16

- 四川電鍍前處理產品真空機 2025-04-16

- 江蘇真空機廠家 2025-04-16

- 中國臺灣利樂包柔版印刷機哪家性價比高 2025-04-17

- 東臺冷卻塔零售價 2025-04-17

- 廣東深圳全自動雙滾電子元氣件電鍍生產線廠家電話 2025-04-17

- 宣城鋁合金雙門基業箱電箱 2025-04-17

- 湖北加工防火閥工廠直銷 2025-04-17

- 江西江重銑床廠家 2025-04-17

- 陜西雙層型SINAP膜組器生產廠家 2025-04-17

- 吉林替代液壓多自由度平臺 2025-04-17

- 深圳電子制造業視覺點膠機價錢 2025-04-17

- 浦口區環保科技哪個好 2025-04-17