液態硅膠注塑成型工藝的解析

液態硅膠注塑成型工藝是一種高效、精密的橡膠加工技術,應用于醫療、電子、汽車、嬰幼兒用品等領域。以下從材料特性、工藝步驟、設備要求、常見問題及應用案例等方面進行詳細解析:

1、液態硅膠材料特性

-

雙組分體系

-

鉑金固化:快速固化(<60秒),無副產物,高透明度,適合精密件(成本高)。

-

縮合固化:固化慢(需高溫后處理),有副產物(乙醇),適合低端產品。

-

A組分:基礎膠+催化劑(鉑金或縮合固化體系)。

-

B組分:含交聯劑的硅膠。

-

固化機制:

-

性能優勢

-

低粘度(易填充復雜結構)、耐高溫(200-300℃)、生物相容性好、高回彈性。

2、成型工藝步驟

-

材料準備

-

存儲:低溫(5-25℃)、避光、防潮。

-

混合:通過靜態混合器或動態混合設備(如螺旋桿)按比例(1:1或10:1)混合AB組分。

-

注塑成型

-

溫度控制:模溫160-200℃(鉑金)、170-230℃(縮合)。

-

時間:鉑金體系30-60秒,縮合體系需二次硫化(后處理)。

-

鎖模:模具閉合,防止溢料。

-

注射:低壓力(10-100bar)、高速填充模具型腔。

-

保壓:補償材料收縮。

-

設備:**液態硅膠注射機(螺桿式或柱塞式)。

-

注射階段:

-

硫化(固化):

-

后處理

-

拆邊:去除澆口冷料。

-

二次硫化(縮合體系):高溫(200℃)烘烤4-8小時,去除副產物。

-

質檢:尺寸、外觀、硬度(邵氏A 10-80)、拉力測試。

3、關鍵設備與技術要求

-

注射機

-

螺桿設計:耐腐蝕(鉑金固化需防金屬污染)、高長徑比(混合均勻)。

-

注射量:根據產品體積選擇鎖模力(通常50-500噸)。

-

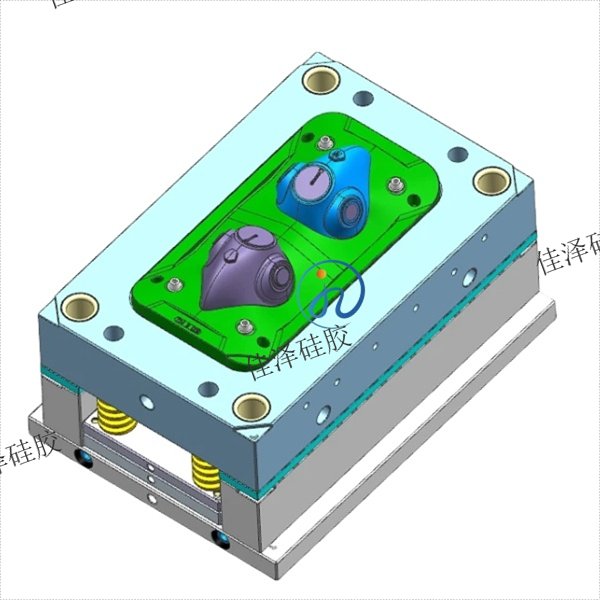

模具設計

-

冷流道:簡單但材料浪費多。

-

熱流道(閥式或開放式):節省材料,適合精密件。

-

流道系統:

-

排氣系統:避免困氣導致氣泡。

-

溫控:**水路控制模溫均勻性。

-

輔助設備

-

自動供料系統:避免人為誤差。

-

**監控系統:實時記錄溫度、壓力、時間參數。

4、常見問題及解決方案

-

氣泡/縮孔

-

原因:排氣不良、注射速度過快、模溫不均。

-

解決:優化排氣槽、降低注射速度、延長保壓時間。

-

毛邊/溢料

-

原因:鎖模力不足、模溫過高、材料粘度低。

-

解決:提高鎖模力、降低模溫、調整材料配比。

-

缺膠/填充不足

-

原因:注射量不足、流道過長、粘度過高。

-

解決:增加注射量、優化流道設計、提高模溫。

-

粘模/脫模困難

-

原因:脫模劑不足、模具表面粗糙、硫化不足。

-

解決:噴涂**脫模劑(如硅油)、拋光模具、延長硫化時間。

5、典型應用案例

-

醫療領域

-

導尿管、密封件、人造**(生物相容性、耐化學腐蝕)。

-

消費電子

-

手機防水圈、耳機硅膠套(高精度、柔軟觸感)。

-

嬰幼兒用品

-

奶嘴、餐具(安全無毒、易清潔)。

-

汽車工業

-

O型圈、渦輪增壓管(耐高溫、耐油)。

6、工藝優勢與局限性

-

優勢:

-

成型周期短(15-60秒/模)。

-

適用于復雜幾何結構(如細小孔、螺紋)。

-

自動化程度高,生產效率高。

-

局限性:

-

設備投資大(注射機+熱流道模具成本高)。

-

材料價格高于普通橡膠。

-

模具設計復雜,維護要求高。

總結

液態硅膠注塑成型工藝憑借其高精度、高效率和優異的材料性能,正在逐步替代傳統成型技術,尤其在高附加值領域具有廣闊前景。實際應用中需根據產品需求優化模具設計和工藝參數。

廣州佳澤硅膠科技有限公司是一家實力雄厚的硅膠模具廠家,致力于液態硅膠模具加工和液態硅膠制品生產與銷售。我們擁有齊全的生產設備,交付能力強,能夠提供高質量的硅膠模具和制品。無論您是需要定制模具還是購買硅膠制品,我們都能滿足您的需求。更多內容馬上咨詢官網。