SMT接料機流程及注意事項詳解

SMT(表面貼裝技術)接料流程是電子制造中的關鍵環節,直接影響生產效率和產品質量。本文將詳細介紹SMT接料的具體流程及需要注意的事項,幫助您更好地理解和優化這一過程。

一、SMT接料流程

物料準備

在接料前,需準備好所需的物料,包括元器件、PCB板、錫膏等。確保物料型號、規格與生產要求一致,并檢查物料是否有損壞或過期。

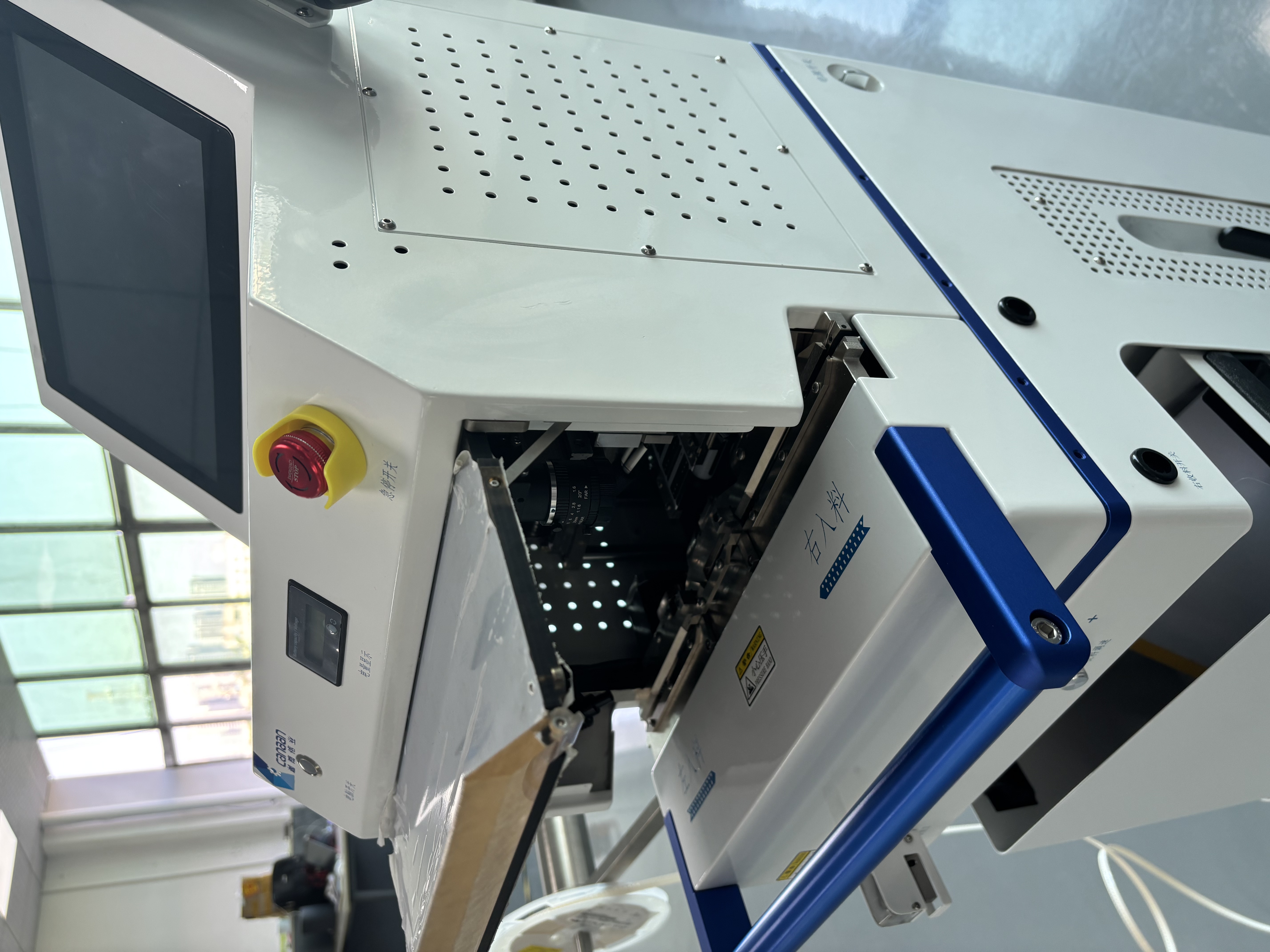

設備調試

對接料設備(如貼片機、回流焊爐)進行調試,確保設備運行正常。檢查吸嘴、送料器、軌道等部件是否清潔且無損壞。

上料操作

將物料裝入送料器,并按照編程順序安裝在貼片機上。注意送料器的安裝位置和方向,確保與程序設置一致。

程序加載

加載生產程序,檢查元器件的貼裝位置、角度和順序是否正確。必要時進行試生產,驗證程序的準確性。

接料生產

啟動設備進行生產,監控貼片機的運行狀態。確保元器件準確貼裝到PCB板上,并及時補充物料,避免斷料。

質量檢查

生產過程中,使用AOI(自動光學檢測)或人工檢查貼裝質量,確保無漏貼、錯貼、偏移等問題。

回流焊接

將貼裝好的PCB板送入回流焊爐進行焊接。控制爐溫曲線,確保焊接質量。

成品檢驗

焊接完成后,對成品進行功能測試和外觀檢查,確保產品符合質量標準。

二、SMT接料注意事項

物料管理

確保物料存儲環境符合要求,避免受潮、高溫或靜電損壞。

使用前檢查物料有效期,避免使用過期元器件。

對物料進行編號和分類管理,方便查找和使用。

設備維護

定期清潔和維護設備,確保吸嘴、送料器等關鍵部件無堵塞或磨損。

檢查設備的校準狀態,確保貼裝精度。

程序驗證

在生產前,務必驗證程序的準確性,避免因程序錯誤導致批量不良。

對于新產品,建議進行小批量試生產,確認無誤后再進行大批量生產。

接料操作規范

接料時注意送料器的安裝方向,避免反向或錯位。

接料過程中避免拉扯料帶,防止元器件損壞或脫落。

及時補充物料,避免因斷料導致停機。

溫度控制

回流焊接時,嚴格控制爐溫曲線,避免溫度過高或過低影響焊接質量。

對于特殊元器件(如BGA、QFN),需根據其特性調整溫度曲線。

靜電防護

操作過程中注意靜電防護,佩戴防靜電手環,使用防靜電工作臺和工具。

對靜電敏感的元器件,需采取額外的防護措施。

質量監控

生產過程中定期抽檢,及時發現并解決問題。

使用AOI設備進行全檢,確保貼裝質量。

對不良品進行分析,找出根本原因并改進。

人員培訓

對操作人員進行定期培訓,提高其技能水平和質量意識。

確保操作人員熟悉設備操作規范和接料流程。

SMT接料流程是電子制造中的重要環節,涉及物料準備、設備調試、程序加載、接料生產、質量檢查等多個步驟。在實際操作中,需注意物料管理、設備維護、程序驗證、接料操作規范、溫度控制、靜電防護和質量監控等方面。通過規范操作和嚴格管理,可以有效提高生產效率和產品質量,降低不良率,為企業創造更大的價值。