北京超表面半導體器件加工公司

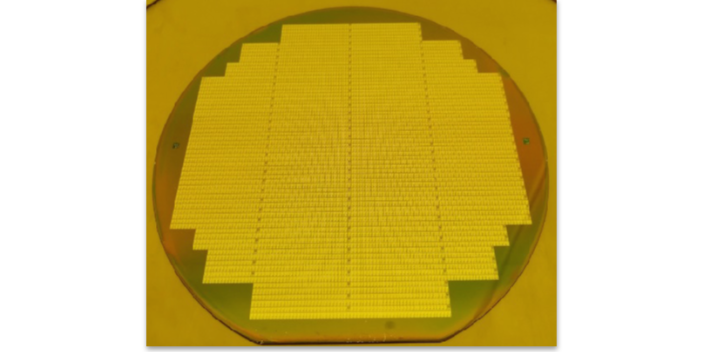

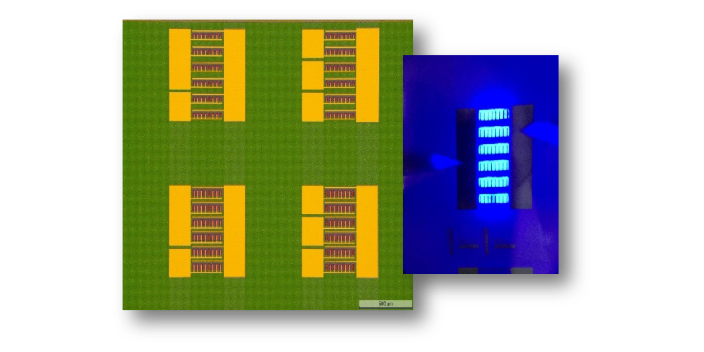

隨著摩爾定律的放緩,單純依靠先進制程技術提升芯片性能已面臨瓶頸,而先進封裝技術正成為推動半導體器件性能突破的關鍵力量。先進封裝技術,也稱為高密度封裝,通過采用先進的設計和工藝對芯片進行封裝級重構,有效提升系統性能。相較于傳統封裝技術,先進封裝具有引腳數量增加、芯片系統更小型化且系統集成度更高等特點。其重要要素包括凸塊(Bump)、重布線層(RDL)、晶圓(Wafer)和硅通孔(TSV)技術,這些技術的結合應用,使得先進封裝在提升半導體器件性能方面展現出巨大潛力。半導體器件加工要考慮器件的功耗和性能的平衡。北京超表面半導體器件加工公司

不同的半導體器件加工廠家在生產規模和靈活性上可能存在差異。選擇生產規模較大的廠家可能在成本控制和大規模訂單交付上更有優勢。這些廠家通常擁有先進的生產設備和技術,能夠高效地完成大規模生產任務,并在保證質量的前提下降低生產成本。然而,對于一些中小規模的定制化訂單,一些中小規模的廠家可能更加靈活。這些廠家通常能夠根據客戶的需求進行定制化生產,并提供快速響應和靈活調整的服務。因此,在選擇廠家時,需要根據您的產品需求和市場策略,選擇適合的廠家。天津新材料半導體器件加工方案晶圓在加工前需經過嚴格的清洗和凈化處理。

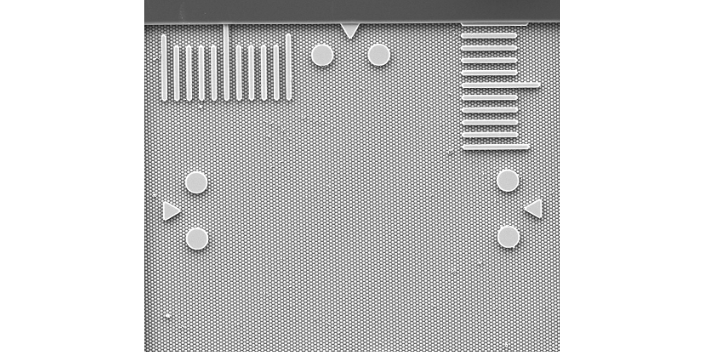

半導體器件加工的首要步驟是原料準備與清潔。原料主要包括單晶硅、多晶硅以及其他化合物半導體材料。這些原料需要經過精細的切割、研磨和拋光,以獲得表面光滑、尺寸精確的晶圓片。在清潔環節,晶圓片會經過多道化學清洗和超聲波清洗,以去除表面的雜質和微小顆粒。清潔度的控制對于后續加工步驟至關重要,因為任何微小的污染都可能導致器件性能下降或失效。此外,原料的選取和清潔過程還需要考慮到環境因素的影響,如溫度、濕度和潔凈度等,以確保加工過程的穩定性和可控性。

在某些情況下,SC-1清洗后會在晶圓表面形成一層薄氧化層。為了去除這層氧化層,需要進行氧化層剝離步驟。這一步驟通常使用氫氟酸水溶液(DHF)進行,將晶圓短暫浸泡在DHF溶液中約15秒,即可去除氧化層。需要注意的是,氧化層剝離步驟并非每次清洗都必需,而是根據晶圓表面的具體情況和后續工藝要求來決定。經過SC-1清洗和(如有必要的)氧化層剝離后,晶圓表面仍可能殘留一些金屬離子污染物。為了徹底去除這些污染物,需要進行再次化學清洗,即SC-2清洗。SC-2清洗液由去離子水、鹽酸(37%)和過氧化氫(30%)按一定比例(通常為6:1:1)配制而成,同樣加熱至75°C或80°C后,將晶圓浸泡其中約10分鐘。這一步驟通過溶解堿金屬離子和鋁、鐵及鎂的氫氧化物,以及氯離子與殘留金屬離子發生絡合反應形成易溶于水的絡合物,從而從硅的底層去除金屬污染物。擴散工藝中需要精確控制雜質元素的擴散速率和深度。

質量是半導體產品的生命力。選擇通過ISO等國際質量體系認證的廠家,可以確保其生產過程和產品質量的穩定性。這些認證不僅象征了廠家在質量管理方面的專業性和規范性,還意味著其產品在生產過程中經過了嚴格的檢驗和測試,從而確保了產品的質量和可靠性。此外,了解廠家的質量控制流程、產品良率和可靠性測試標準也是評估其質量管理體系的重要方面。一個完善的廠家應該具備完善的質量控制流程,能夠及時發現和解決生產過程中的問題,確保產品的質量和性能符合設計要求。同時,產品良率和可靠性測試標準也是衡量廠家質量管理水平的重要指標。半導體器件加工中的材料選擇對器件性能有重要影響。天津新材料半導體器件加工方案

半導體器件加工需要考慮器件的成本和性能的平衡。北京超表面半導體器件加工公司

半導體器件的質量控制是確保產品性能穩定可靠的關鍵。在加工過程中,需要對每一步進行嚴格的監控和測試,以確保產品的質量和性能符合設計要求。在加工過程中,通過在線監測和檢測設備對工藝參數和產品性能進行實時監控和檢測。這包括溫度、壓力、流量、濃度等工藝參數的監測,以及產品的尺寸、形狀、結構、電學性能等方面的檢測。加工完成后,需要對成品進行嚴格的測試與篩選。這包括運行電子測試、功能測試和其他類型的驗證測試,以識別任何缺陷或問題。對于不符合要求的產品,需要進行修復或報廢處理。北京超表面半導體器件加工公司

- 常州機加配件電磁閥 2025-04-27

- 廣東新型桌面發卡器費用 2025-04-27

- 廣州國產膠殼多少錢 2025-04-27

- 鹽田區加工電子標簽讀寫模塊行價 2025-04-27

- 汕頭MF72熱敏電阻哪家劃算 2025-04-27

- 遼寧CR2430-CR2032量大從優 2025-04-27

- 山東振幅測試傳感器采購 2025-04-27

- 黑龍江CR1620-CR2032性價比 2025-04-27

- 無線智能煙感芯片是什么 2025-04-27

- 普陀區液晶顯示屏生產廠家 2025-04-27