真空模具量身定制

為了延長模具的使用壽命,可以采取多種措施,如優化模具結構、提高模具材料性能、改進沖壓工藝等。此外,還需要建立完善的模具管理制度和檔案系統,對模具的使用情況、維修記錄、更換周期等進行詳細記錄和管理,以便更好地掌握模具的使用情況和性能變化。隨著自動化技術的不斷發展,沖壓模具的自動化生產已經成為一種趨勢。自動化生產可以有效提高生產效率、降低勞動強度、提高產品質量和穩定性。在沖壓模具的自動化生產中,通常采用數控機床、機器人等自動化設備進行模具的加工和裝配。這些設備具有高精度、高效率、高靈活性的特點,可以實現模具的準確加工和快速裝配。同時,還可以結合先進的控制系統和檢測技術,對模具的加工過程和裝配質量進行實時監控和檢測,以確保模具的精度和質量符合產品要求。模具的維修性設計可以方便其維護和修理。真空模具量身定制

模具設計是一個復雜而精細的過程,通常包括產品分析、方案確定、三維建模、模流分析、詳細設計、工藝編制等多個階段。設計師需要根據產品圖紙和要求,考慮材料收縮率、成型工藝、脫模方式等多種因素,確保模具設計合理、高效。模具材料的選擇直接影響模具的性能和使用壽命。常見的模具材料有鋼材(如合金鋼、不銹鋼)、硬質合金、陶瓷等。材料的選擇需考慮模具的工作條件、受力情況、耐磨性、耐腐蝕性等因素,以確保模具能夠承受生產過程中的各種挑戰。模具的制造過程包括機械加工、熱處理、表面處理等多個環節。機械加工主要通過車、銑、刨、磨等工藝對模具材料進行加工,形成所需的形狀和尺寸;熱處理則用于提高模具的硬度和耐磨性;表面處理如電鍍、噴涂等則用于改善模具的外觀和性能。廣東擠出模具廠家供應模具的可靠性設計可以保證其長期穩定工作。

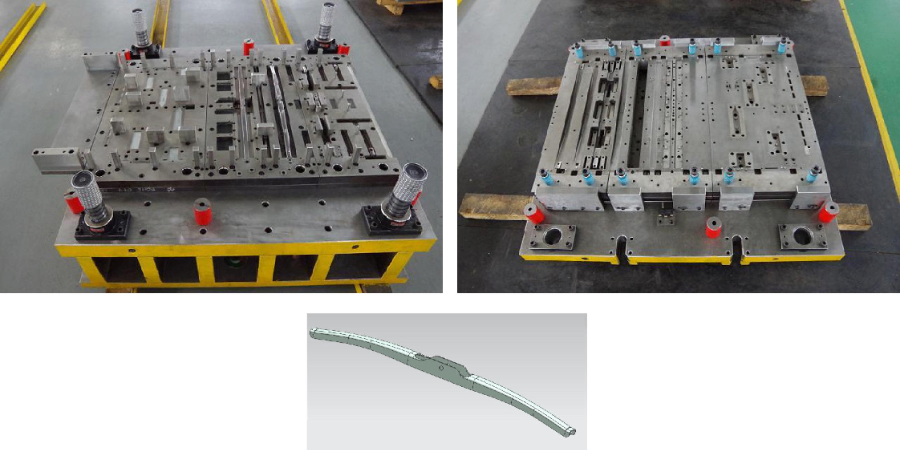

沖壓模具是一種通過壓力使金屬板材產生塑性變形或分離的模具。它們普遍應用于汽車、家電等行業的零部件制造中。沖壓模具的工作原理是利用沖頭和凹模對金屬板材施加壓力,使其產生塑性變形或分離,從而得到所需形狀和尺寸的零件。沖壓模具具有生產效率高、成本低廉、精度高等優點。注塑模具是一種用于塑料成型的模具。它們通過注塑機將熔融的塑料注入模具型腔中,待塑料冷卻固化后脫模得到成品。注塑模具的成型過程包括合模、注射、保壓、冷卻和脫模等步驟。其中,注射階段是關鍵環節,需要準確控制注射速度、壓力和溫度等參數以確保塑料的均勻填充和成型質量。

沖壓模具在使用過程中可能會出現各種失效形式如磨損、斷裂、變形等,這些失效形式會嚴重影響模具的使用壽命和生產效率。因此,需要對模具的失效原因進行深入分析并采取相應的預防措施。常見的預防措施包括優化模具設計、提高材料質量、改進制造工藝以及加強使用管理等。隨著科技的不斷發展,沖壓模具的自動化與智能化水平也在不斷提高。自動化沖壓生產線能夠實現模具的自動上料、沖壓、卸料等全過程自動化操作;而智能化沖壓系統則能夠通過傳感器、控制系統等先進技術對模具的工作狀態進行實時監測和智能調整,以提高生產效率和產品質量。模具的制作需要經驗豐富的工人來完成。

沖壓模具的維護與保養是確保模具長期穩定運行的關鍵。在使用過程中,模具會受到各種因素的影響而產生磨損和變形等問題。因此,需要定期對模具進行維護和保養工作。維護工作主要包括清理模具表面、檢查模具間隙、調整模具位置等;保養工作則包括潤滑模具部件、更換磨損件等。通過定期的維護和保養工作可以及時發現并解決問題,延長模具的使用壽命并降低生產成本。在沖壓模具的使用過程中難免會出現各種故障問題。針對這些問題需要進行故障分析與排除工作。故障分析主要包括對故障現象的觀察和記錄、對故障原因的初步判斷以及進一步的深入分析和診斷;故障排除則根據故障分析結果采取相應的措施進行修復或更換損壞部件等。高質量的模具可以有效提高生產效率。真空模具量身定制

模具的使用可以提高產品的市場競爭力。真空模具量身定制

沖壓模具是冷沖壓工藝中的關鍵工具,其基本原理在于利用壓力機產生的壓力,通過模具的凸模和凹模對金屬板材施加壓力,使其發生塑性變形或分離,從而得到所需形狀和尺寸的零件。這種加工方式具有高效、準確、可重復性強等優點,普遍應用于汽車、電子、家電等行業。沖壓模具通常由凸模(沖頭)、凹模(凹模座)、卸料板、導向裝置、固定板等部分組成。凸模和凹模是模具的關鍵部件,它們的形狀和尺寸直接決定了沖壓件的形狀和尺寸。卸料板用于在沖壓完成后將零件從模具中推出,導向裝置則確保凸模和凹模在沖壓過程中的準確對合。固定板則用于將模具固定在壓力機上。真空模具量身定制

- 真空模具量身定制 2025-03-22

- 蘇州沖壓模具源頭廠家 2025-03-21

- 南通金屬件制造哪里買 2025-03-21

- 山東塑膠模具怎么選 2025-03-21

- 江西cnc金屬零件制造流程 2025-03-20

- 江西金屬件制造怎么生產 2025-03-20

- 北京金屬件制造供貨商 2025-03-20

- 重慶吹塑模具生產商 2025-03-19

- 北京精密金屬零件制造促銷價 2025-03-19

- 成都鍛造模具生產商 2025-03-19

- 日喀則全鎢鋼模具哪家好 2025-03-22

- 七臺河免對模具哪家質量好 2025-03-22

- 高性價比佐敦環氧漆價格 2025-03-22

- 鳳崗智能鎖注塑成型 2025-03-22

- 西寧排吸氣動風扇廠家 2025-03-22

- 黑龍江質量打孔機配件工廠直銷 2025-03-22

- 5052鋁管.鋁扣板花邊線條實物訂制工字型鋁.黑鋁合金U型條 2025-03-22

- 西藏導線卡線器 2025-03-22

- 四川塑料零部件注塑加工生產 2025-03-22

- 合肥哈克HUCK3585鉚釘槍99-5008 2025-03-22