成都充電器外殼塑膠模具廠商

為滿足產品多樣化的性能要求,多材質復合注塑模具應運而生。這類模具能在一次注塑過程中,將不同材質的塑料組合在一起,賦予產品獨特的性能。以汽車方向盤模具制造為例,通過多材質復合注塑技術,可將柔軟的橡膠與堅硬的工程塑料完美復合。柔軟的橡膠部分能為駕駛者帶來良好的握持手感,提升駕駛的舒適性和安全性,而堅硬的工程塑料部分則確保方向盤具備足夠的強度和耐磨性,滿足汽車長期使用的需求。研發團隊通過不斷優化模具結構,創新多材質復合注塑工藝,精確控制不同材質在模具內的流動路徑和融合方式,極大拓展了塑膠產品的應用范圍,使其在更多領域發揮重要作用。辦公設備的塑膠模具為打印機、復印機等產品提供堅固耐用的外殼與零部件。成都充電器外殼塑膠模具廠商

塑膠模具的發展趨勢。智能化制造,隨著工業 4.0 與智能制造技術的推進,塑膠模具制造正朝著智能化方向發展。智能模具配備了傳感器、數據采集系統等,能夠實時監測模具的工作狀態,如溫度、壓力、磨損程度等,并將數據反饋至控制系統,實現自動調整工藝參數、預測模具故障,提高了生產效率與產品質量的穩定性。高精度與微型化,在一些新興科技領域,如微電子、生物醫療等,對微型塑膠零部件的需求日益增長。這促使塑膠模具不斷向高精度、微型化方向突破,加工精度有望達到納米級,以滿足諸如微芯片封裝、微型醫療器械等產品的制造需求。綠色環保,環保理念的深入人心促使塑膠模具行業在材料選擇、制造工藝等方面進行綠色變革。一方面,研發可降解的塑膠材料及其配套模具,減少傳統塑料對環境的污染;另一方面,優化模具制造流程,降低能源消耗,推廣采用清潔生產技術,實現行業的可持續發展。武漢家用電器外殼塑膠模具供貨商塑膠模具設計時要充分考慮塑料的收縮率,準確計算尺寸,避免產品尺寸偏差。

塑膠模具制造與其他行業的跨界融合不斷催生新的機遇。與 3D 打印技術融合,利用 3D 打印制造模具的部分零部件,如型芯、鑲件等,能夠實現模具的快速制造和個性化定制。對于一些結構復雜的模具零部件,傳統加工方式難以實現,而 3D 打印技術能夠輕松應對。與人工智能技術融合,開發智能化模具管理系統,通過對模具生產數據的分析,實現模具的自動化調度和優化配置。某模具制造企業通過跨界融合,開拓了新的市場空間,推出了一系列創新性產品,推動塑膠模具制造行業向更高層次發展。

塑膠模具設計堪稱整個制造流程的根基,它直接決定了塑料制品的質量與性能。在設計前期,設計師需要考量塑料制品的用途、外觀、尺寸精度以及批量生產需求等要素。以常見的塑料外殼為例,不僅要依據產品的外觀輪廓確定模具的型腔形狀,還得精確規劃分型面,確保塑料制品能順利脫模。運用先進的 CAD/CAM/CAE 軟件,設計師能夠構建出高精度的三維模型,通過模擬分析預測塑料在模具內的流動情況,提前優化模具結構,有效避免諸如填充不足、氣泡、熔接痕等成型缺陷,為后續的模具制造環節提供可靠的藍圖。塑膠模具的排氣系統設計合理與否,直接影響產品成型質量與表面光潔度。

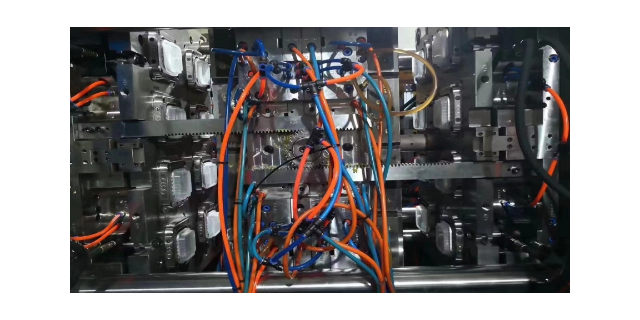

借助物聯網和大數據技術,塑膠模具實現了遠程運維。在模具的關鍵部位,如型腔、型芯、熱流道系統等安裝傳感器,這些傳感器能夠實時采集模具的溫度、壓力、振動等數據,并通過網絡將數據傳輸到云端服務器。技術人員無論身處何地,都能通過手機或電腦登錄云端平臺,查看模具的運行狀態。通過對采集數據的分析,系統能夠提前預判模具可能出現的故障。例如,當模具溫度異常升高時,系統會發出預警,技術人員可遠程指導現場操作人員進行調整。若問題較為復雜,可及時安排維修人員前往現場處理。某塑膠制品廠采用遠程運維系統后,模具停機時間減少了 40%,生產效率得到明顯提升,維護成本也大幅降低。塑膠模具制造過程中的數控加工技術,提高了加工精度與生產效率。成都電子塑膠模具供貨商

塑膠模具設計中的力學分析,可優化模具結構,提高模具承載能力與穩定性。成都充電器外殼塑膠模具廠商

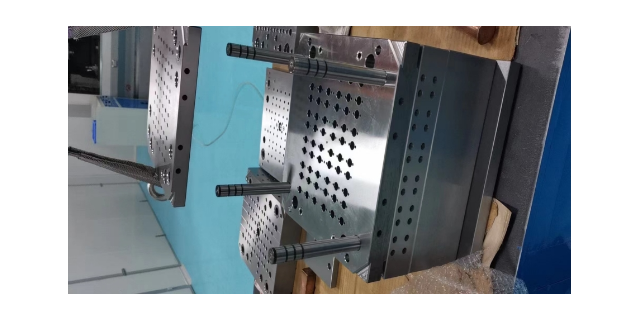

引進先進的五軸加工中心,大幅提升塑膠模具的加工效率和精度。五軸設備可實現復雜曲面的一次性加工,避免多次裝夾帶來的誤差,極大縮短加工周期。以汽車內飾件模具為例,其結構復雜、曲面較多,傳統加工方式需多次裝夾和多臺設備協同作業,不僅效率低,精度也難以保證。而五軸加工中心能輕松應對,快速完成模具的粗加工和精加工,使模具表面粗糙度達到 Ra0.8μm 以下,尺寸精度控制在 ±0.01mm 以內,滿足汽車行業對模具高精度的要求,為品質產品生產提供有力保障。成都充電器外殼塑膠模具廠商

- 廣東一體機電腦模具訂做廠家 2025-04-24

- 禮品注塑模具價錢 2025-04-24

- 深圳電腦顯示器模具設計與制造訂制廠家 2025-04-24

- 深圳電器塑料模具價格 2025-04-24

- 汽摩配件模具定制 2025-04-24

- 東莞玩具塑膠模具公司 2025-04-24

- 廣東玩具模具廠 2025-04-24

- 深圳電腦一體機塑膠模具價格 2025-04-24

- 東莞電器塑料模具加工 2025-04-24

- 深圳充電器塑膠模具哪家好 2025-04-24

- 湖北感光材料紅外線穿透塑料作用原理 2025-04-24

- 青海工藝品絲工廠 2025-04-24

- 江西防水ABS板材使用注意事項 2025-04-24

- 陜西方形密封圈 2025-04-24

- 黑龍江市場開發是什么 2025-04-24

- 專用競速跑鞋輕質發泡材料 2025-04-24

- 安徽指甲油熒光粉哪里好 2025-04-24

- 馬來酸酐接枝物VA1803低韌性1803ExxelorVA1801聚合物樹脂 2025-04-24

- 福建工業密封圈廠家 2025-04-24

- 陜西PP塑料袋供應廠家 2025-04-24