安徽可靠臥式加工中心維修

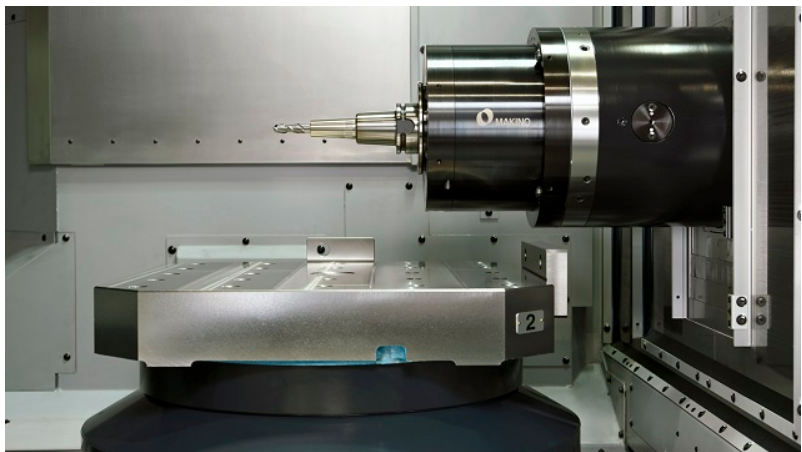

高精度的主軸系統

主軸是臥式加工中心的關鍵部件之一,直接影響著加工精度和表面質量。臥式加工中心的主軸通常采用精密軸承支撐,具備高轉速、高扭矩和高精度的特點。先進的主軸技術,如電主軸、陶瓷軸承等的應用,使得主軸能夠在高速運轉時保持較低的溫升和良好的回轉精度,滿足各種材料和復雜形狀零件的加工需求。例如,在航空航天領域加工鈦合金、鎳基合金等難切削材料時,高扭矩的主軸能夠提供足夠的切削力,確保加工的順利進行;而在模具制造行業,高轉速的主軸則有助于實現高精度的曲面加工,提高模具的表面質量和加工效率。 臥式加工中心在汽車發動機制造中,確保各部件的高精度配合。安徽可靠臥式加工中心維修

每季度保養項目

檢查主軸系統:拆卸主軸前端的端蓋,清理主軸內部的油污和雜質。檢查主軸軸承的預緊力是否正常,如預緊力不足或過大應進行調整。測量主軸的徑向跳動和軸向竄動,一般徑向跳動應控制在±0.005mm以內,軸向竄動應控制在±0.003mm以內。如果主軸的跳動量超過規定范圍,應檢查主軸軸承是否磨損,必要時更換主軸軸承。

檢查機床的精度:使用激光干涉儀或球桿儀等測量儀器對臥式加工中心的X、Y、Z軸定位精度、重復定位精度以及直線度、垂直度等幾何精度進行檢測。根據檢測結果,對機床的絲杠螺距誤差補償參數、反向間隙補償參數等進行調整,確保機床的加工精度符合要求。一般情況下,機床的定位精度應在±0.01mm以內,重復定位精度應在±0.005mm以內。

檢查電氣系統的接地:檢查機床電氣系統的接地電阻是否符合要求,一般接地電阻應小于4Ω。良好的接地是保證電氣設備安全運行的重要措施,如果接地電阻過大,可能會導致設備漏電、電磁干擾等問題,影響機床的正常工作。 浙江耐用臥式加工中心有哪些擁有大容量刀庫的臥式加工中心,能滿足多樣化的加工刀具需求。

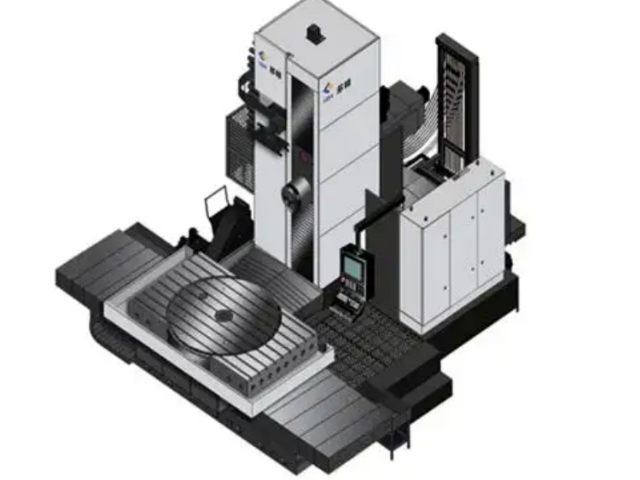

臥式加工中心的維護與保養:確保設備長效運行的關鍵策略在現代制造業中,臥式加工中心作為高精度、高效率的加工設備,廣泛應用于航空航天、汽車制造、模具加工等眾多領域。為了確保臥式加工中心始終保持良好的運行狀態,發揮其好的效能,實施且系統的維護與保養工作至關重要。本文將深入探討臥式加工中心維護與保養的各個方面,包括日常維護要點、定期保養項目、常見故障及排除方法等,旨在為設備操作人員和維護工程師提供實用的指導和參考。

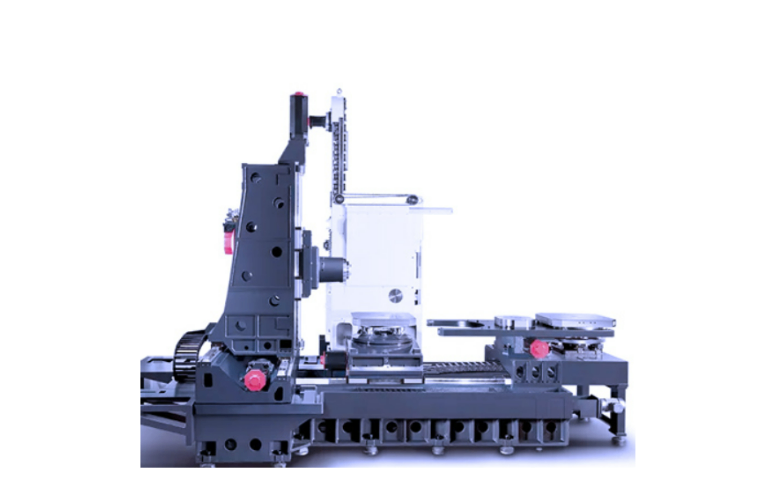

臥式加工中心高度的自動化程度是其明顯特點之一。通過數控系統預先編寫的加工程序,機床能夠自動完成從工件裝夾、刀具更換、切削加工到加工完成后的檢測等一系列工序,無需人工過多干預。在自動化生產線上,臥式加工中心可以與其他設備,如機器人、自動上料裝置、自動檢測設備等實現無縫連接,形成一個高效的柔性制造系統(FMS)。這種自動化加工流程不僅提高了生產效率,降低了勞動強度,還能夠有效保證產品質量的一致性和穩定性。例如,在汽車發動機生產線中,多臺臥式加工中心與機器人協同工作,實現了發動機缸體從毛坯到成品的自動化加工,極大的提高了生產效率和產品質量。高分辨率的臥式加工中心測量系統,精確反饋位置信息。

臥式加工中心的維護與保養是確保設備長期穩定運行、保證加工精度和提高生產效率的關鍵環節。通過日常的精心維護和定期保養,可以有效延長設備的使用壽命,減少設備故障的發生概率,降低維修成本,提高企業的經濟效益。同時,良好的設備維護與保養也是保障產品質量一致性和穩定性的重要前提,有助于企業在激烈的市場競爭中占據優勢地位。

在實施維護與保養工作時,操作人員和維護工程師應嚴格按照設備的操作規程和維護手冊進行操作,注重細節,及時發現并解決問題。此外,建立完善的設備維護檔案,記錄設備的維護保養情況、故障發生及排除過程等信息,對于分析設備的運行狀況、制定合理的維護計劃和預測設備故障具有重要意義。 高精度的臥式加工中心在航空航天領域,是制造關鍵零部件的利器。安徽耐用臥式加工中心售后服務

臥式加工中心能夠實時監測加工狀態,自動調整切削參數,不僅提高了加工質量,還延長了刀具的使用壽命。安徽可靠臥式加工中心維修

在臥式加工中心開始加工后,操作人員應時刻密切關注切削狀態。通過觀察切削聲音、切削力的變化以及切屑的形狀、顏色和排出情況等,來判斷切削過程是否正常。正常的切削聲音應平穩、均勻,無尖銳刺耳或異常沉悶的聲音。如果切削聲音發生明顯變化,可能意味著刀具磨損、切削參數不合理或工件材質不均勻等問題。切削力的大小可以通過機床的顯示屏或外接的測力裝置進行監測,切削力過大可能導致刀具折斷、工件變形或機床過載,此時應及時調整切削參數或檢查刀具與工件的裝夾情況。切屑的形狀和顏色也能反映切削過程的好壞,例如,連續的帶狀切屑且顏色均勻,通常表示切削過程較為平穩;而如果出現塊狀切屑、纏繞狀切屑或切屑顏色異常(如發藍、發黑),則可能提示切削參數不當或刀具出現問題,需要及時采取措施加以調整或解決。安徽可靠臥式加工中心維修

- 江蘇多功能龍門加工中心怎么用 2025-03-13

- 浙江國產臥式加工中心廠家報價 2025-03-13

- 上海可靠龍門加工中心大概價格 2025-03-13

- 江蘇高速雕銑機服務熱線 2025-03-13

- 可靠臥式加工中心市場 2025-03-13

- 定制龍門加工中心性能 2025-03-13

- 河北龍門加工中心哪個好 2025-03-13

- 江蘇龍門加工中心歡迎選購 2025-03-13

- 制造臥式加工中心哪里有賣的 2025-03-13

- 安徽高精度立式加工中心哪家好 2025-03-13

- 成都耐高溫球墨鑄鐵是什么材質 2025-03-13

- 智能除濕技術指導 2025-03-13

- 杭州雙開門威圖柜哪家實惠 2025-03-13

- 浙江卸車鶴管干式接頭尺寸 2025-03-13

- 上海泡沫箱封箱機多條膠帶封箱 2025-03-13

- 河南裝配式不銹鋼水罐批發 2025-03-13

- 山西林肯潤滑系統流量計 2025-03-13

- 新疆皮帶機永磁電機煤礦 2025-03-13

- 河北CIPP修復材料廠家報價 2025-03-13

- 北京訓練升降泳池蓋設施 2025-03-13