金屬去毛刺設備價格

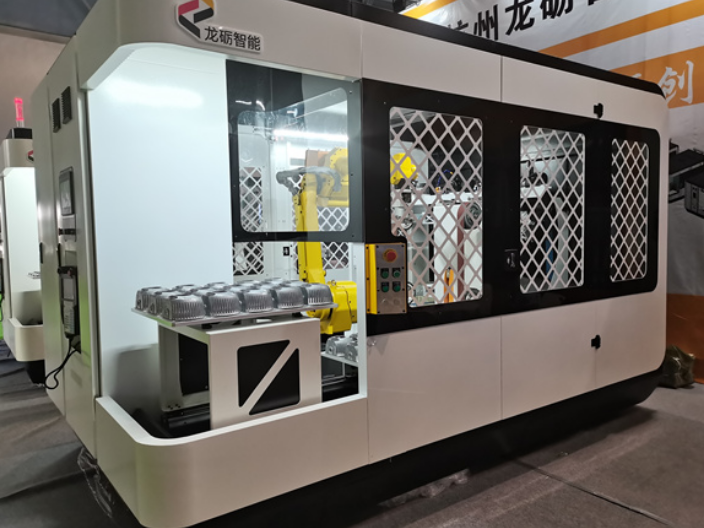

拋光作業現場的粉塵環境極度惡劣,打磨產生的火花、粉塵及噪聲對工人身心健康有很大危害,即使采用比較好的吸塵設備,車間環境仍然會影響健康,同時生產過程中產生的粉塵會對大氣、水源等環境造成嚴重污染。著時代的發展,勞動力青黃不接,年青一代不愿入行、工資不斷上漲、生產成本高漲、熟練工缺失、工效低下。在這樣的背景下機器人打磨拋光變的越來越受關注,企業開始考慮引入自動化系統替代手工拋光。以機器人代替人手,處理繁瑣的不銹鋼拋光打磨工序,有效提升產品檔次的同時,節省人力。自動化機器人打磨(拋光)系統可以方便地提供需要確保產品均勻,徹底打磨出來的一致性和精確性。工業去毛刺機適用于大批量生產場景。金屬去毛刺設備價格

去毛刺

在選擇去毛刺設備時,企業需要根據自身的生產需求、工件材料和加工工藝來進行綜合考慮。不同類型的去毛刺設備適用于不同的工件和加工要求,例如,針對鋁合金、鋼材或塑料等不同材料,去毛刺機的設計和工作原理可能會有所不同。去毛刺設備的維護和保養也是確保其長期穩定運行的重要因素。定期檢查設備的磨損情況、潤滑系統和電氣元件,可以有效延長設備的使用壽命,降低故障率。隨著市場對產品質量要求的不斷提高,去毛刺設備的技術也在不斷進步,許多新型設備不僅具備去毛刺功能,還能實現表面處理、清洗等多種功能,進一步提升了生產效率和產品質量。因此,企業在投資去毛刺設備時,應關注設備的多功能性和適應性,以滿足未來生產的多樣化需求。壓鑄件去毛刺設備生產商家毛刺的存在或脫落有可能會造成電氣短路,如果掉入滑動部分時,會加速摩耗造成事故。

在現代制造業中,去毛刺內孔的工藝顯得尤為重要,尤其是在精密零部件的生產過程中。毛刺是指在加工過程中,由于切削、沖壓或銑削等工藝產生的多余金屬邊緣,這些毛刺不僅影響零件的外觀,還可能對其功能和性能產生負面影響。特別是在內孔加工中,毛刺的存在可能導致裝配不良、密封失效,甚至影響流體的流動性能。因此,采用高效的去毛刺設備顯得尤為關鍵。現代去毛刺設備通常結合了多種先進技術,如超聲波清洗、激光去毛刺和機械去毛刺等。這些設備能夠針對不同材料和形狀的零件,提供定制化的去毛刺解決方案,確保內孔的光滑度和精度達到行業標準。隨著自動化技術的發展,許多去毛刺設備已經實現了自動化操作,不僅提高了生產效率,還減少了人工成本和人為錯誤的可能性。這些設備的引入,使得制造商能夠在保證產品質量的同時,提升生產效率,增強市場競爭力。

去毛刺機器人的技術要點:對類似水龍頭等目標工具的打磨拋光工藝來說,外形曲面、曲線比較復雜,要求機器入能完成高精度的數千點打磨軌跡,這對機器人的運動編程提出了較高的要求。合理的方式是通過離線模擬仿真以及在線調試配合來完成,因此需要機器人配置有功能強大的離線仿真軟件系統。而對打磨工藝的理解深度,也會之間影響到編程的效果,從而影響到工件打磨后的產品質量。防護等級打磨作業工況惡劣,機器人防護等級要求高,一般要求達到防護等級為IP65。機器人用來進行位置控制,是剛性的;砂帶機要進行磨削,為保證兩者接觸時的安全及壓力的穩定,需要力控制的驅動使系統具有一定的柔性;另一方面為了提高磨削精度,要求砂帶機能夠快速響應磨削應力的變化,要確保力控制具有一定的精度。沖壓毛刺的形狀,根據板的材料、板的厚度、上下模之間的間隙,沖壓零件的形狀等而有所不同。

去毛刺機加工自動去毛刺設備是現代制造業中不可或缺的重要工具,尤其在金屬加工、塑料成型等行業中,毛刺的去除是確保產品質量和性能的關鍵環節。毛刺不僅影響產品的外觀,還可能導致裝配不良、使用壽命縮短等問題。因此,采用高效的去毛刺設備顯得尤為重要。自動去毛刺設備通過先進的機械設計和智能化控制系統,能夠實現對各種復雜形狀工件的高效去毛刺處理。這些設備通常配備多種去毛刺工具,如磨頭、刷頭等,能夠根據不同材料和工件形狀進行靈活調整,從而達到很好的去毛刺效果。自動化的操作流程提高了生產效率,減少了人工干預的需求,降低了人為錯誤的可能性,確保了去毛刺過程的穩定性和一致性。熱能法去毛刺的過程是在高溫下氧化成粉末的過程。廣西壓鑄件去毛刺設備廠家

電解去毛刺這是利用電能、化學能溶解陽極去掉毛刺。金屬去毛刺設備價格

在選擇金屬去毛刺設備時,企業需要考慮多個因素,包括加工材料的特性、產品的形狀和尺寸、生產效率的要求以及設備的維護成本等。不同的去毛刺技術適用于不同的應用場景,例如,對于薄壁零件,可能更傾向于使用化學去毛刺,以避免機械加工帶來的變形;而對于大批量生產的標準件,機械去毛刺設備則可能更具經濟性。設備的操作簡便性和安全性也是企業在采購時需要重點關注的方面。隨著市場對高質量產品的需求不斷增加,去毛刺設備的技術也在不斷創新,許多廠家開始研發智能化的去毛刺解決方案,通過數據分析和機器學習優化去毛刺過程,進一步提升生產效率和產品質量。金屬去毛刺設備在現代制造業中扮演著不可或缺的角色,選擇合適的設備將直接影響到企業的生產效率和產品競爭力。金屬去毛刺設備價格

- 北京去毛刺設備 2025-05-01

- 河南去毛刺設備廠家 2025-04-30

- 北京電動去毛刺工具 2025-04-30

- 機加工去毛刺設備廠家直供 2025-04-30

- 鑄件去毛刺設備廠家供貨 2025-04-30

- 山東全自動去毛刺 2025-04-30

- 去毛刺機廠家直供 2025-04-30

- 金華小孔去毛刺 2025-04-30

- 鹽城鋁合金壓鑄件去毛刺機 2025-04-30

- 連云港除毛刺機器人 2025-04-30

- 紹興全自動耐爾斯磨齒機代理商 2025-05-01

- 江蘇3D打印機碳纖維材料 2025-05-01

- 江蘇導熱油木材炭化機 2025-05-01

- 瑞泰K115快速噴頭報價 2025-05-01

- 成都鍍鋅風管加工制作 2025-05-01

- 廣州玻璃轎廂電梯訂購 2025-05-01

- 梁溪區人工智能公共數據平臺型號 2025-05-01

- 湖北在線型激光錫焊機器人焊接設備 2025-05-01

- 天寧區直銷干法造粒機租賃 2025-05-01

- 蘇州小孔穿孔機哪家好 2025-05-01