上海機加工產線升級改造供應商

公司多年來遵循標準化生產管理,建立了包括前期開發、生產管理、成本控 制、產品質量控制等一系列完整的研發、生產管理體系,可以有效地保障本次投資項目的順利實施,降低經營管理風險。 綜上所述,實施精密鍛造生產線技改及機加工配套建設項目在外部環境、內部技術積累和經營管理方面均具有可行性。項目與公司現有主要業務、主要技術之間的關系:本項目是規模化生產項目,和公司現有主營業務產品的生產工藝、生產設備、采用的主要技術、面向的市場等方面一致,是公司主營業務產品產能的進一步擴大。生產的一致性有利于發揮規模效益,降低采購成本和生產費用,提高產品穩定性和技術服務統一性。機加工產品線革新,員工技能培訓同步,人機協同推動生產升級。上海機加工產線升級改造供應商

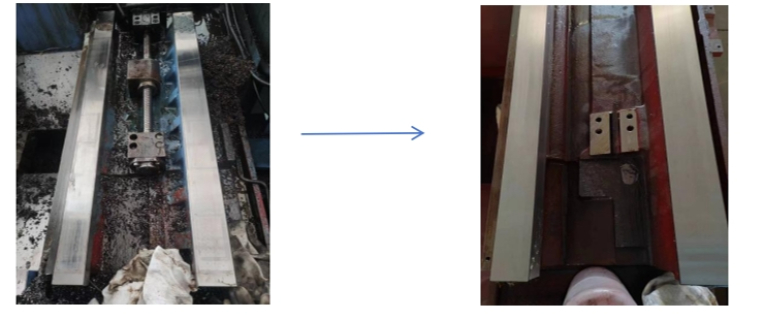

同時,下游客戶基于優化零部件生產環節配置的考量及對公司產品品質的信任。鍛造生產環節產生的震動較大,而機加工對產品精度要求 較高,故鍛造車間與機加工車間需要保持合理的距離以避免震動影響機加工設 備精度。目前現有工廠空間運用較為緊張,沒有足夠的空間來安置新增的生產 設備,產能規模已達瓶頸。改造計劃重點提升以下兩方面能力:1、機加工自動化:該項目主要目的是將部分人工操作改為自動化操作,提高生產效率,并減少人為操作帶來的誤差。將傳統手動操作轉變為自動化設備進行加工操作,使加工設備更加智能化,并且更加適應當前復雜多變的市場需求。2、檢測自動化:通過增加自動化檢測設備,實現對產品進行自動化檢測,提高產品的一致性和精度,降低生產成本,提高檢測效率和檢測可靠性。上海汽車零部件設備升級改造價格強調團隊建設,通過團隊合作提高工作效率和凝聚力。

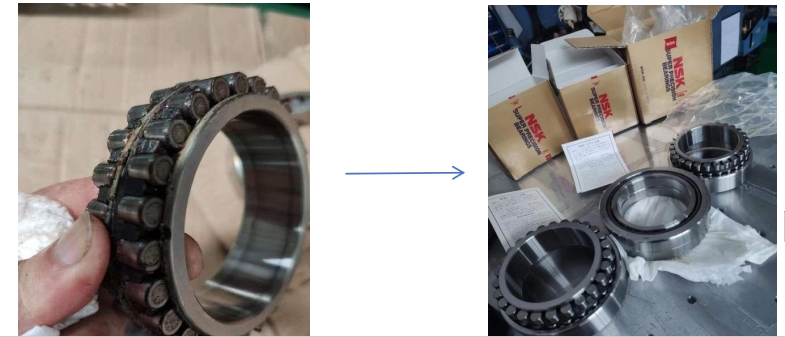

那么,機加工企業從傳統制造轉向智能制造,需要做哪些方面的工作呢?1.培養人才,機加工轉型為智能制造需要有一定的技術支持,在人才方面的投資是必不可少的。機加工企業可以通過各種培訓機構或者人力資源公司,挖掘擁有先進技術知識、經驗和技能的專業人才。2.設備升級,智能制造需要使用智能設備和高精度加工設備。機加工企業需要對現有設備進行升級和換代,以提升整個生產線的運行效率、減少人力資源的使用和降低生產成本。3.工藝流程優化,在智能制造模式下,所有流程都與智能設備相連,形成閉合的生產線,每個環節都可以實時檢測和反饋結果,從而完成生產流程的優化和調整。

培訓與演練,企業應定期開展以下培訓與演練:(1)安全生產培訓:提高員工的安全意識和操作技能;(2)應急預案演練:檢驗應急預案的實際效果,提高應對突發事件的應急能力;(3)環保培訓:提高員工環保意識,培養環保行為習慣。項目進度安排,本項目進度安排如下:(1)項目啟動階段:1個月內完成。(2)方案設計階段:2個月內完成。(3)設備采購與安裝階段:3個月內完成(4)軟件開發與調試階段:2個月內完成。(5)人員培訓與交付使用階段:1個月內完成。總計,本項目實施周期為8個月。機加工產品線革新,采用先進刀具材料,切削效率翻倍,產能大幅提升。

數控機床選型,數控機床是自動化生產線的另一關鍵設備。選型時需考慮以下因素:(1)加工精度:根據工件加工精度要求選擇合適的數控機床;(2)工作臺尺寸:保證數控機床工作臺尺寸滿足生產需求;(3)主軸轉速:根據加工速度要求選擇合適的主軸轉速:(4)控制系統:選擇具有良好兼容性和擴展性的數控系統:(5)功能特點:根據加工需求選擇具有相應功能的數控機床。傳感器選型,傳感器是自動化生產線中重要的檢測設備。選型時需考慮以下因素:(1)檢測范圍:根據檢測對象尺寸選擇合適的傳感器:(2):檢測精度:保證傳感器檢測精度滿足生產要求:(3)響應速度:根據生產速度要求選擇合適的傳感器響應速度;(4)抗干擾能力:考慮傳感器在復雜環境下工作的穩定性;(5)兼容性:保證傳感器與其他設備具有良好的兼容性。機加工產品線升級,應用虛擬調試技術,縮短設備調試周期。浙江工廠設備升級改造技術

在改造中融入人性化設計理念,為員工提供更舒適的工作環境。上海機加工產線升級改造供應商

提升公司精密機加工能力與產品競爭力水平:在汽車產業分工細化的背景下,汽車零部件的生產也變得更加專業化、精細化,一些國際有名汽車零部件制造商也開始向外采購生產所需配件,減少自己加工的環節,并逐步提高對采購配件的要求。例如,對于部分鍛件產品的制造,客戶會要求供應商對鍛造后的產品進一步機加工,并在供應商證明自己有 相應的精密機加工的生產工藝及供貨能力之后,才有可能提供相應訂單。 目前公司已經具備了一定的機加工生產能力和技術,并不斷進行技術研 發,但是受場地和設備限制,機加工產能嚴重不足,相應的研發課題也無法迅速開展。上海機加工產線升級改造供應商

- 重慶大型車間設備升級改造價位 2025-03-13

- 浙江鑄鋁件精密五金加工工廠 2025-03-13

- 四川可編程數控機床智能噴淋裝置安裝 2025-03-13

- 上海鋁鑄造汽車零部件機加工實力廠家 2025-03-12

- 重慶老化產線升級改造哪家好 2025-03-12

- 貴州可編程數控機床智能噴切削液裝置價格 2025-03-12

- 廣東深孔鉆加工智能噴淋裝置 2025-03-11

- 安徽可編程數控機床智能噴切削液裝置有哪些 2025-03-11

- 安徽精密加工避免纏屑智能噴淋裝置生產廠家 2025-03-11

- 浙江設備升級改造生產廠家 2025-03-10

- 廊坊制造橡膠注壓成型機出口 2025-03-13

- 衢州追剪電機廠商 2025-03-13

- 成都耐高溫球墨鑄鐵是什么材質 2025-03-13

- 美國半軸定制 2025-03-13

- 智能除濕技術指導 2025-03-13

- 杭州雙開門威圖柜哪家實惠 2025-03-13

- 浙江卸車鶴管干式接頭尺寸 2025-03-13

- 上海泡沫箱封箱機多條膠帶封箱 2025-03-13

- 河南裝配式不銹鋼水罐批發 2025-03-13

- 山西林肯潤滑系統流量計 2025-03-13