壓鑄模具介紹

凝固金屬液在模具型腔中經過一段時間的冷卻凝固后形成固態的壓鑄件。凝固過程中需要控制模具的溫度和冷卻速度,以確保壓鑄件的質量和精度。同時還需要考慮模具的排氣性能以避免壓鑄件內部產生氣孔或縮松等缺陷。脫模當壓鑄件完全凝固后,壓鑄機通過推出機構將壓鑄件從模具中推出。脫模過程中需要控制脫模力和脫模速度以避免壓鑄件變形或損壞模具。脫模后的壓鑄件需要進行后續處理如去毛刺、打磨等以滿足產品的較終要求。壓鑄模具的優化設計為了提高壓鑄模具的性能和使用壽命,需要進行優化設計。優化設計主要包括以下幾個方面:模具結構設計合理的模具結構設計能夠降低模具的復雜度和制造成本,同時提高產品的精度和質量。未來壓鑄模具將向超高壓(>200MPa)、智能化方向發展,適配新能源汽車等新興產業需求。壓鑄模具介紹

新材料應用:鋁合金、鎂合金等輕質合金的普遍使用,要求模具能夠適應不同材料的壓鑄特性,如更高的填充壓力和更快的冷卻速率。自動化與智能化:隨著工業4.0的到來,壓鑄模具的自動化生產和智能化監控成為趨勢,要求模具設計更加標準化、模塊化,便于快速換模和遠程監控。壓鑄模具的維護與保養壓鑄模具的高效穩定運行離不開良好的維護與保養。定期清理模具型腔和澆口系統,防止金屬殘留導致模具損傷;檢查冷卻系統,確保冷卻介質暢通無阻,避免局部過熱;定期潤滑模具滑動部件,減少磨損;對模具進行定期的熱處理和表面修復,延長使用壽命。寧波壓鑄模具費用模具設計需考慮壓鑄機噸位匹配,鎖模力安全系數通常取1.25-1.5。

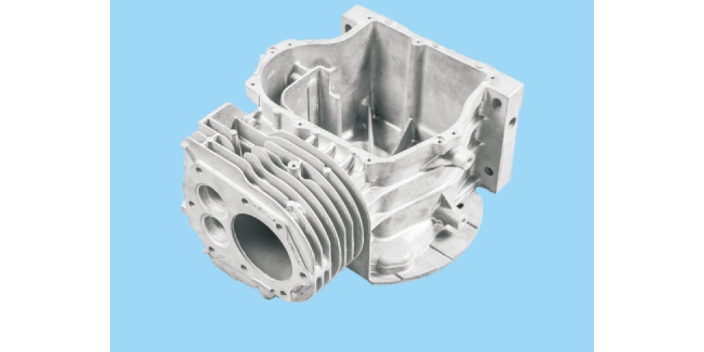

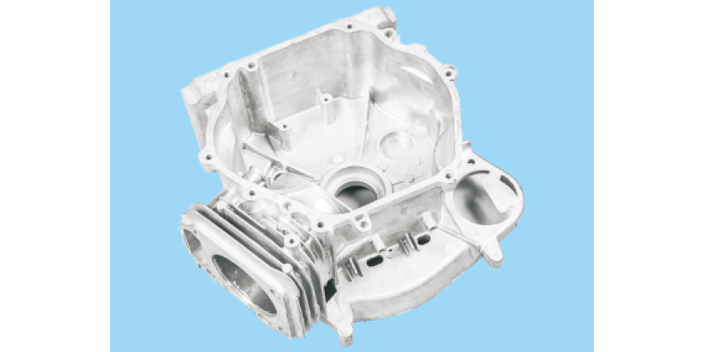

在金屬加工領域,壓鑄模具作為金屬壓鑄工藝的重心工具,扮演著至關重要的角色。它們不僅決定了較終產品的形狀、尺寸和精度,還直接影響著生產效率、材料利用率以及生產成本。壓鑄模具概述壓鑄模具是一種用于在高溫高壓條件下將熔融金屬注入模具型腔,待冷卻凝固后獲得所需形狀和尺寸零件的工具。這一過程被稱為壓鑄,廣泛應用于汽車、電子、航空航天、醫療器械等多個行業,因其能夠高效、精確地生產復雜形狀的金屬部件而備受青睞。

壓鑄模具的維護與保養:重心要素與實踐策略:1.定期清理與檢查定期清理模具型腔、澆口系統和冷卻通道,防止金屬殘留和雜質積聚導致模具損傷。使用專業的清洗劑和工具,確保模具表面的清潔度。同時,定期檢查模具的磨損情況,及時發現并修復潛在問題,避免故障擴大。2.冷卻系統的維護冷卻系統是壓鑄模具的關鍵組成部分,直接影響鑄件的冷卻速率和模具的使用壽命。定期檢查冷卻通道是否暢通無阻,防止堵塞導致局部過熱。同時,定期更換冷卻介質,保持其清潔度和冷卻效率。3.潤滑與防銹處理對模具的滑動部件進行定期潤滑,減少磨損和摩擦,延長使用壽命。同時,對模具進行防銹處理,防止因潮濕環境導致的腐蝕和損壞。4.熱處理與表面修復定期對模具進行熱處理,如淬火、回火等,以提高其硬度和耐磨性。對于已經出現損傷的模具,采用表面修復技術,如堆焊、噴涂等,恢復其使用性能。5.建立完善的維護管理制度建立完善的模具維護管理制度,記錄模具的使用次數、維修歷史和性能評估。通過數據分析,及時發現模具的使用趨勢和潛在問題,制定針對性的維護計劃。同時,培訓操作人員,提高其維護意識和技能水平。精密的模具加工技術保證了模具的高精度和復雜形狀制造能力。

模具維護問題模具的維護是確保其長期穩定運行的關鍵環節。然而在實際生產過程中,模具的維護往往被忽視或執行不到位,導致一系列問題出現。例如:清潔不徹底:模具在使用過程中會積累金屬液殘渣、油污等雜質,如果不及時徹底清潔,可能導致模具表面污染嚴重,影響鑄件成型質量。潤滑不良:模具在使用過程中需要定期進行潤滑保養,以減少摩擦和磨損。如果潤滑不良或使用的潤滑劑不合適,可能導致模具磨損加劇,甚至出現故障。定期檢查缺失:模具需要定期進行檢查和維修,以確保其性能穩定。如果缺少定期檢查或維修不及時,可能導致模具存在的潛在問題得不到及時解決,較終引發嚴重故障。模具熱流道系統配備時序控制器,實現多澆口同步填充。浙江機械壓鑄模具聯系方式

模具滑塊機構采用斜導柱角度優化,合模精度達0.02mm級。壓鑄模具介紹

在汽車制造領域,壓鑄模具的應用尤為普遍。從發動機部件到車身結構,再到裝飾配件,壓鑄技術能夠生產出形狀復雜、尺寸精確、機械性能良好的零部件。例如,鋁合金壓鑄件因其輕質而強度高的特點,被普遍用于減輕汽車整體重量,從而提高燃油效率和動力性能。此外,隨著新能源汽車的興起,壓鑄件在電池包框架、電機殼體等關鍵部位的應用也日益增多。電子通訊設備也是壓鑄模具的重要應用領域。手機、電腦、平板電腦等設備的金屬外殼和散熱片往往采用壓鑄工藝制作。壓鑄模具介紹

- 浙江高壓鑄模具廠家 2025-04-16

- 壓鑄模具設計接單 2025-04-16

- 浙江供應壓鑄模具多少天 2025-04-16

- 寧波壓鑄模具廠家 2025-04-16

- 北侖區鋅合金壓鑄模具方案設計 2025-04-16

- 北侖區供應壓鑄模具哪里有 2025-04-16

- 浙江自動壓鑄模具多少天 2025-04-16

- 杭州鋁合金壓鑄模具 2025-04-04

- 北侖區壓鑄模具 2025-04-04

- 浙江定做壓鑄模具廠家批發價 2025-04-04

- 機器人制造自動化生產線哪家好 2025-04-17

- 福建壓裂車節溫器 2025-04-17

- 濟南微調精鏜刀代理商 2025-04-17

- 湖南手動堆垛機按需定制 2025-04-17

- 山東SPI后自動篩選接駁機 2025-04-17

- 江蘇超聲檢測儀廠家 2025-04-17

- 黃浦區銷售固液分離機按需定制 2025-04-17

- 防塵變頻器廠家直銷 2025-04-17

- 淮南移動式空壓機價格 2025-04-17

- 全自動剝皮機廠家推薦 2025-04-17