嘉興鑄造壓鑄模具

新材料應用:鋁合金、鎂合金等輕質合金的普遍使用,要求模具能夠適應不同材料的壓鑄特性,如更高的填充壓力和更快的冷卻速率。自動化與智能化:隨著工業4.0的到來,壓鑄模具的自動化生產和智能化監控成為趨勢,要求模具設計更加標準化、模塊化,便于快速換模和遠程監控。壓鑄模具的維護與保養壓鑄模具的高效穩定運行離不開良好的維護與保養。定期清理模具型腔和澆口系統,防止金屬殘留導致模具損傷;檢查冷卻系統,確保冷卻介質暢通無阻,避免局部過熱;定期潤滑模具滑動部件,減少磨損;對模具進行定期的熱處理和表面修復,延長使用壽命。模具排氣系統采用多孔陶瓷材料,提高排氣效率同時防止金屬液飛濺。嘉興鑄造壓鑄模具

在使用壓鑄模具時,需要注意以下幾點:首先,要嚴格按照操作規程進行操作,避免操作不當導致模具損壞;其次,要定期檢查模具的磨損情況,及時更換磨損嚴重的部件;要合理控制壓鑄參數,如壓力、溫度、時間等,確保產品質量和生產效率。維護保養為了延長壓鑄模具的使用壽命,需要進行定期的維護保養。維護保養包括清洗模具、檢查模具各部件的緊固情況、潤滑模具運動部件等。此外,還需要對模具進行定期的維修和修復工作,如更換磨損嚴重的部件、修復模具表面的缺陷等。嘉興鑄造壓鑄模具模具冷卻系統采用變流量控制,節能30%同時穩定成型質量。

壓鑄模具在生產過程中可能出現的問題壓鑄模具是金屬鑄造工藝中的關鍵工具,其性能和質量直接影響到鑄件的生產效率和品質。然而在壓鑄模具的生產過程中,由于多種因素的影響,可能會出現一系列問題。本文將對這些問題進行詳細的探討和分析。模具設計問題模具設計是壓鑄模具生產的第一步,設計不合理或存在缺陷往往會導致后續生產中的一系列問題。例如,模具結構過于復雜可能導致加工難度增大,制造周期延長;分型面設計不當可能導致鑄件脫模困難,甚至損壞模具;澆口設計不合理可能導致金屬液流動不暢,影響鑄件成型質量。此外,模具的強度、剛度和穩定性等也是設計時需要重點考慮的因素,設計不當可能導致模具在使用過程中出現變形、開裂等問題。

壓鑄模具的常用材料主要包括鋼材、鋁合金、銅合金和高分子材料等。在選擇材料時,需要充分考慮模具的使用環境、性能要求、鑄件材料、模具結構以及生產成本等因素。通過合理的材料選擇,可以確保壓鑄模具的穩定性和耐用性,提高鑄件的質量和生產效率。隨著科技的不斷發展,新材料和新技術的應用將為壓鑄模具制造帶來更多可能性。未來我們可以期待更多高性能、低成本的材料應用于壓鑄模具制造領域,為金屬鑄造行業的發展注入新的活力。真空壓鑄技術實現-0.06MPa負壓環境,顯著提高高真空度鑄件合格率。

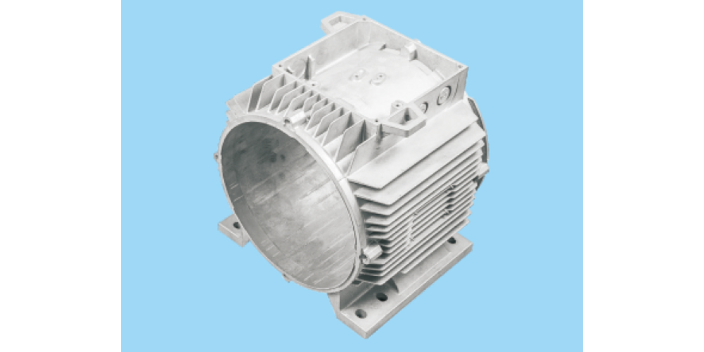

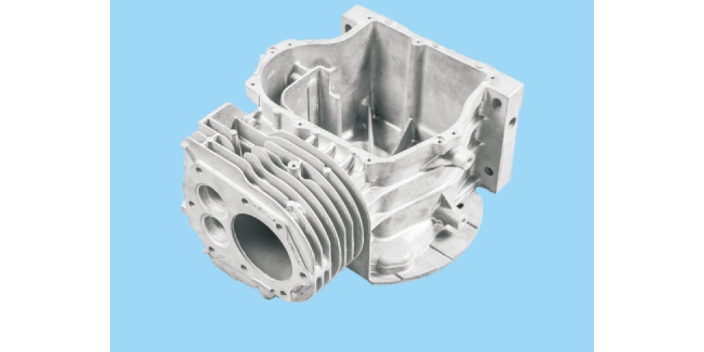

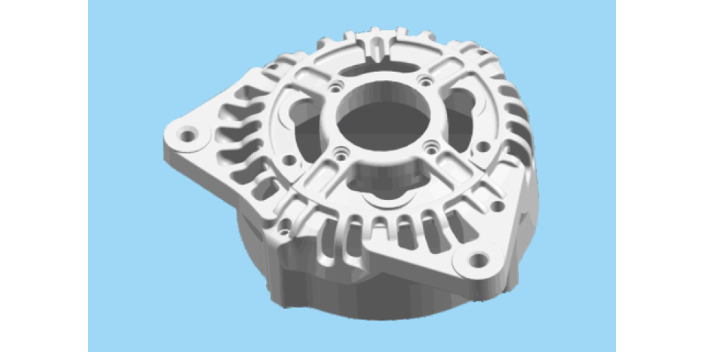

壓鑄模具是一種用于制造金屬零件的工具,它在現代工業生產中起著至關重要的作用。壓鑄模具是指用于壓鑄工藝的模具,壓鑄是一種通過將熔化的金屬注入模具中,然后在高壓下冷卻凝固而成的工藝。壓鑄模具通常由兩個或多個模具組成,其中一個模具被稱為上模,另一個模具被稱為下模。上模和下模之間的空間形狀與所需制造的金屬零件相對應。根據壓鑄模具的結構和用途,可以將其分為冷室壓鑄模具、熱室壓鑄模具和半熱室壓鑄模具等幾種類型。壓鑄模具需定期進行滲透檢測(PT),及時發現微裂紋缺陷。鋁壓鑄模具工藝

模具分型面的設計直接影響鑄件的脫模效率和成品率。嘉興鑄造壓鑄模具

壓鑄模具在汽車行業中被大量應用于制造發動機缸體、變速器殼體、輪轂等零部件,以其高精度、強高度和輕量化的特點滿足了汽車行業的嚴格要求。電子電器行業:小型化、精密化的電子產品外殼、散熱片等部件常采用壓鑄模具進行批量生產,有效提高了生產效率,降低了生產成本。家用電器、五金制品等領域:壓鑄模具在這些行業中主要用于制造各類結構復雜的金屬配件,如空調室外機殼、燃氣灶具燃燒器等,極大地豐富了產品的外觀設計和功能特性。嘉興鑄造壓鑄模具

- 杭州鋁合金壓鑄模具 2025-04-04

- 北侖區壓鑄模具 2025-04-04

- 浙江定做壓鑄模具廠家批發價 2025-04-04

- 寧波鋁合金壓鑄模具設計 2025-04-04

- 北侖區鋁件壓鑄模具廠家供應 2025-04-04

- 寧波鋁合金壓鑄模具產業 2025-04-04

- 浙江鋁件壓鑄模具加工 2025-04-04

- 北侖區鋁壓鑄模具聯系方式 2025-04-04

- 北侖區壓鑄模具多少天 2025-04-03

- 嘉興鋅合金壓鑄模具 2025-04-03

- 上海全懸浮式自動洗脫機哪個牌子好 2025-04-10

- 財泰MC金屬管材彎管機多少錢 2025-04-10

- 湖南國產防火閥工廠直銷 2025-04-10

- 上海自動電磁閥檢測設備 2025-04-10

- 麗水智能球閥定制 2025-04-10

- 上饒鉛酸蓄電池固化室制造 2025-04-10

- 浙江綠色環保工程管理服務服務價格 2025-04-10

- 專業去毛刺清洗機廠家 2025-04-10

- 福建大型綜合破碎機哪家好 2025-04-10

- 重慶桿端凸輪隨動器軸承供應商 2025-04-10