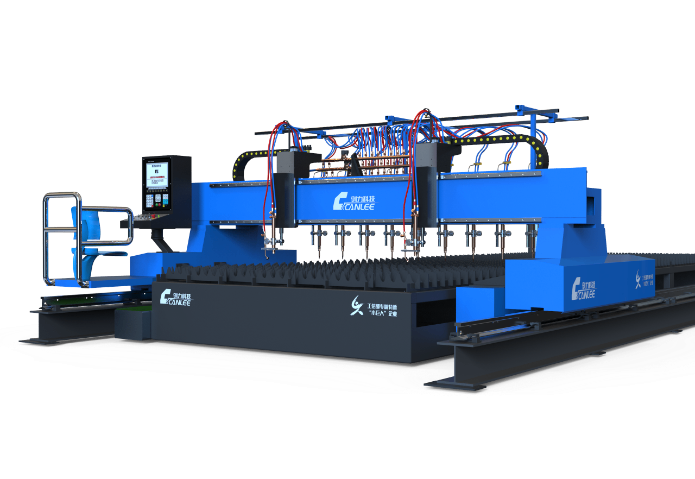

國內數字化H型鋼快速雙絲組焊矯一體生產線常見問題

智能科技的深度融合這條生產線的數字化智能系統猶如一個智慧中樞。操作人員只需在操作終端輸入H型鋼的具體參數,生產線便會自動運行相應的程序。在雙絲焊接時,系統能夠根據鋼材的材質、厚度等實時調整焊接電流、電壓和速度,保證焊接質量的穩定性。而且,智能系統還能對組立和矯正過程進行準確控制,及時發現并糾正生產中的偏差。通過物聯網技術,還可以實現遠程監控和故障診斷,讓生產管理更加便捷高效,充分展現了智能科技在工業生產中的巨大優勢。自動化減少人工與能源浪費。國內數字化H型鋼快速雙絲組焊矯一體生產線常見問題

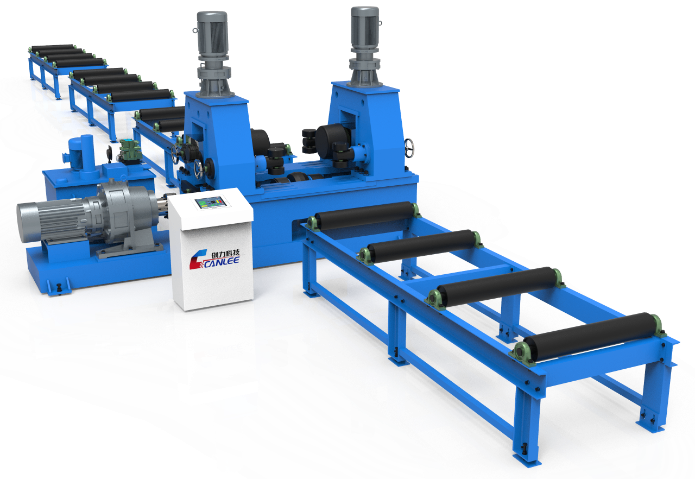

數字化技術在生產管理中實現了深度融合。通過生產管理系統,企業可以實時掌握生產線的運行狀態、生產進度、設備利用率等關鍵信息。利用大數據分析技術,對生產數據進行挖掘和分析,為企業的生產決策提供依據。例如,根據訂單需求和生產實際情況,合理安排生產計劃,優化資源配置,提高企業的生產管理水平和經濟效益。數字化 H 型鋼快速雙絲組焊矯一體生產線具備出色的不同規格 H 型鋼生產適應性。無論是小規格的輕型 H 型鋼,還是大規格的重型 H 型鋼,生產線都能通過智能調整設備參數和工裝夾具,快速切換生產模式。其先進的組立、焊接和矯正技術,能夠保證不同規格 H 型鋼的生產質量和精度,滿足建筑、機械制造等不同行業對 H 型鋼多樣化的需求。國內數字化H型鋼快速雙絲組焊矯一體生產線常見問題融入人工智能,實現更高級智能控制。

質量控制貫穿數字化 H 型鋼生產線的每一個環節。在原材料檢驗環節,對每一批次鋼材的硬度、韌性、屈服強度等指標進行嚴格檢測,確保材質符合要求。焊接過程中,利用高精度的焊縫跟蹤傳感器,將焊縫偏差控制在 ±0.5mm 以內,保證焊接質量的一致性。矯正階段,通過激光測量技術實時監測 H 型鋼的直線度和平面度,一旦發現偏差超出允許范圍,立即調整矯正參數,嚴格把控每一道工序的質量細節,確保成品質量過硬。海洋工程對鋼材的耐腐蝕性、強度等性能要求極高。數字化 H 型鋼快速雙絲組焊矯一體生產線生產的 H 型鋼,通過特殊的表面處理工藝,如熱浸鋅、噴涂防腐涂層等,使其具備優異的耐腐蝕性能。在海上石油鉆井平臺、跨海大橋等海洋工程項目中,該生產線生產的 H 型鋼憑借其高度度和良好的耐腐蝕性,能夠承受惡劣的海洋環境,為海洋工程的安全穩定運行提供了可靠保障。

數字化 H 型鋼快速雙絲組焊矯一體生產線的出現,也促使行業標準的更新與完善。生產企業憑借先進的技術和豐富的實踐經驗,積極參與行業標準的制定工作。從產品的尺寸精度、焊接質量到生產過程中的環保要求,都為行業提供了可參考的標準規范。這種率領作用不僅有助于提升整個行業的產品質量和生產水平,還能規范市場秩序,促進 H 型鋼生產行業的健康發展。在數字化 H 型鋼快速雙絲組焊矯一體生產線的推廣應用中,企業間的合作模式日益多元化。生產企業與原材料供應商建立長期穩定的合作關系,確保原材料的質量和供應穩定性;與科研機構合作開展技術研發,共同攻克技術難題,提升產品的技術含量;與下游應用企業緊密合作,根據客戶需求優化產品設計和生產工藝,實現產業協同發展,共同打造完整的產業鏈生態。拓展應用領域,服務更多行業。

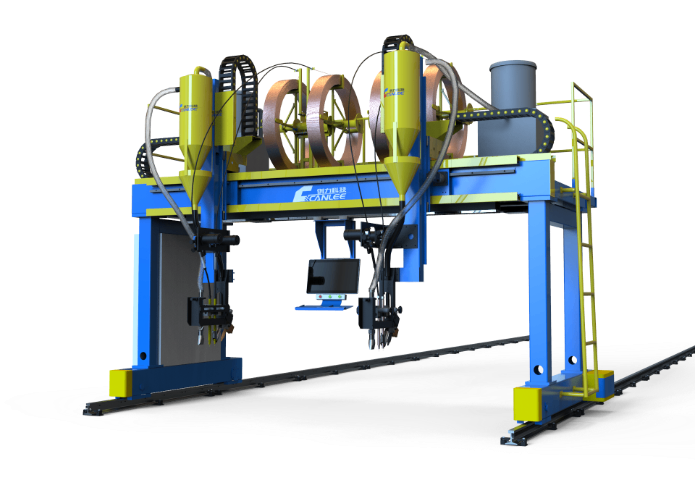

焊接質量超凡:

在焊接質量方面,這條生產線堪稱行業典范。雙絲焊接工藝配合數字化精細控制,確保了焊縫質量達到極高水準。兩根焊絲同時作用,能夠準確調節焊接熱輸入,使焊縫成型均勻、美觀且內部無缺陷。數字化系統實時監測焊接參數,對電流、電壓等細微變化迅速響應并調整,保證了焊接過程的穩定性。這對于H型鋼在各類建筑結構中承擔的關鍵受力作用意義重大,高難度、高質量的焊縫使得H型鋼的結構性能更加可靠,為建筑安全提供了堅實保障,有效降低了因焊接質量問題引發的安全風險。 產品精度高,質量穩定可靠。國內數字化H型鋼快速雙絲組焊矯一體生產線常見問題

快速生產,滿足緊急訂單需求。國內數字化H型鋼快速雙絲組焊矯一體生產線常見問題

數字化智能操控:

其重點的數字化操控系統猶如一位智慧超群的指揮官,賦予了生產線高度的智能化。操作人員通過操作終端,輕松輸入H型鋼的各項參數,如截面尺寸、板厚、材質等,系統便會自動生成標準的生產流程和工藝參數。在生產過程中,從組立的精確裝配到焊接的參數動態調整,再到矯正的精細控制,每個環節都在數字化系統的嚴密監控下有條不紊地進行。這種智能操控不僅減少了人為因素對生產質量的影響,還很大提高了生產的一致性和穩定性,實現了從傳統經驗生產向數字化精細生產的跨越,讓企業的生產管理更加科學、高效。 國內數字化H型鋼快速雙絲組焊矯一體生產線常見問題

- 通用激光切割機直銷價格 2025-03-13

- 山西H型/箱型智能化鋼結構生產線排名榜 2025-03-12

- 國內激光切割機誠信合作 2025-03-12

- 通用激光切割機一般多少錢 2025-03-12

- 國內焊接機器人批發廠家 2025-03-11

- 好的激光切割機廠家報價 2025-03-11

- 開平一體光纖數字化H型重鋼智能生產流水線批發 2025-03-11

- 河南數字化H型重鋼智能生產流水線專業制造商 2025-03-10

- 智能激光切割機代理品牌 2025-03-10

- 交換式數字化H型重鋼智能生產流水線大全 2025-03-10

- 重慶鈀氫純化器種類 2025-03-13

- 常州立式合模機維修 2025-03-13

- 河北耐腐蝕過濾器設計方案 2025-03-13

- 12V頂置式房車空調型號 2025-03-13

- 安徽食品設備非標彎管制作 2025-03-13

- 南通液壓微型液壓站安裝 2025-03-13

- 浙江杭梅數智HMPR-1010系列保護裝置哪里買 2025-03-13

- 室內公共空間設計哪家服務好 2025-03-13

- 上海耐震充油壓力表OEM廠家 2025-03-13

- 南京單螺旋速凍機制造商 2025-03-13