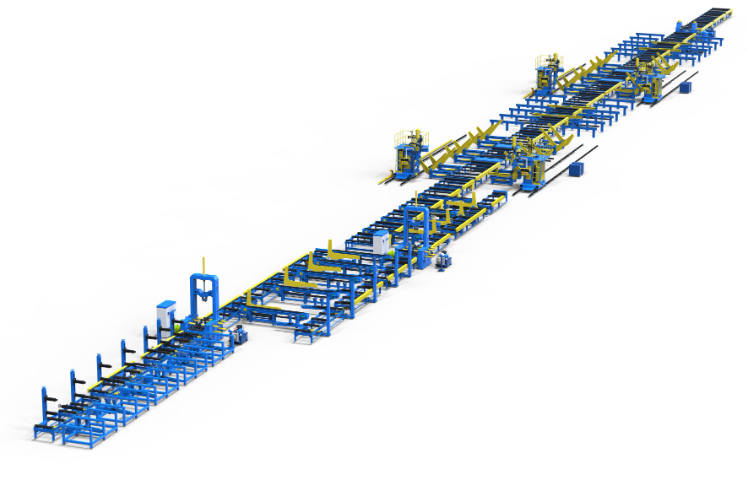

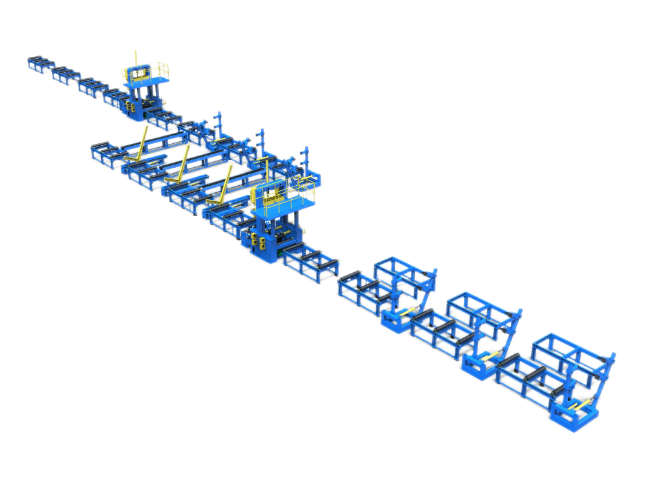

制造數字化H型鋼快速雙絲組焊矯一體生產線生產廠家

數字化 H 型鋼快速雙絲組焊矯一體生產線,核新設備包含先進的雙絲焊接系統、精細的組立機以及高效的矯正機。雙絲焊接系統能大幅提升焊接速度,確保焊縫質量均勻牢固;組立機運用智能定位技術,快速精細地將 H 型鋼的各部件組立成型,誤差控制在極小范圍;矯正機采用數字化控制,可對焊接后的 H 型鋼進行全方面矯正,保證其直線度和平面度符合高標準。雙絲焊接技術是該生產線的一大亮點。與傳統單絲焊接相比,它能同時使用兩根焊絲進行焊接,焊接速度提升至少一倍。這不僅很大縮短了生產周期,還能使焊縫熔深更大、寬度更均勻,增強了 H 型鋼的整體強度和穩定性。而且,雙絲焊接過程中熱輸入更合理,減少了焊接變形,降低了后續矯正工作量,提高了生產效率和產品質量。滿足定制化 H 型鋼生產需求。制造數字化H型鋼快速雙絲組焊矯一體生產線生產廠家

數字化控制為生產線帶來了諸多生產便利。操作人員只需在控制臺上輸入 H 型鋼的規格、材質等參數,系統就能自動生成生產工藝方案,并控制各設備協同工作。生產過程中的數據實時顯示在監控界面上,包括焊接電流、電壓、矯正壓力等關鍵參數。一旦出現異常情況,系統會立即報警并自動采取措施,確保生產安全和產品質量。為確保快速雙絲組焊的質量,生產線采取了一系列保障措施。焊接前,對焊絲和母材進行嚴格的質量檢測,確保其符合工藝要求。焊接過程中,利用先進的焊縫跟蹤系統,實時監測焊縫位置,自動調整焊接參數,保證焊縫的準確性和連續性。焊接后,通過無損檢測設備對焊縫進行全方面檢測,確保無焊接缺陷,保證 H 型鋼的焊接質量達到高標準。制造數字化H型鋼快速雙絲組焊矯一體生產線生產廠家具備物料定位識別功能。

智能數字化操控:

數字化H型鋼快速雙絲組焊矯一體生產線的數字化操控系統為生產線賦予了高度智能化。操作人員通過簡潔的界面輸入H型鋼的規格、材質等參數后,系統自動生成比較好的生產方案并精確控制各環節設備。從原材料的準確定位到焊接過程的動態調整,再到矯正工序的精細操作,整個生產過程實現了自動化和智能化管理。這種智能操控不僅降低了人力成本和操作難度,還減少了人為失誤,提高了生產的穩定性和產品質量的可靠性,領航了H型鋼生產的智能化潮流。

在當前的 H 型鋼生產市場競爭格局中,數字化 H 型鋼快速雙絲組焊矯一體生產線憑借其獨特的產品差異化優勢脫穎而出。與競爭對手相比,該生產線生產的產品精度更高、質量更穩定,生產效率也大幅率先。同時,其智能化、自動化的特點能夠更好地滿足客戶對定制化產品的需求,快速響應市場變化,形成了強大的市場競爭力,在市場份額爭奪中占據有利地位。完善的售后服務體系是數字化 H 型鋼快速雙絲組焊矯一體生產線的重要保障。生產企業建立了專業的售后服務團隊,為客戶提供 24 小時在線技術支持。在設備出現故障時,售后服務人員能夠迅速響應,遠程指導或趕赴現場解決問題。同時,定期對客戶進行回訪,收集客戶意見和建議,不斷優化售后服務內容和流程,提高客戶的使用體驗和忠誠度。拓展應用領域,服務更多行業。

精細焊縫成就完美品質:

焊接質量直接關系到H型鋼的整體性能,而數字化H型鋼生產線在這方面表現突出。雙絲焊接工藝能夠產生更深的熔透深度和更窄的熱影響區,有效提高了焊縫的強度和韌性。數字化控制系統對焊接過程的嚴格把控,保證了每一道焊縫都符合高標準的質量要求。無論是承受巨大壓力的建筑支柱,還是經受振動和疲勞載荷的橋梁結構,使用該生產線生產的H型鋼都能憑借其精細的焊縫提供可靠的支撐,確保工程結構的安全與穩定,為建筑和基礎設施領域的高質量發展奠定了堅實基礎。 助力企業降低成本,增加效益。制造數字化H型鋼快速雙絲組焊矯一體生產線生產廠家

助力鋼結構加工企業提升競爭力。制造數字化H型鋼快速雙絲組焊矯一體生產線生產廠家

借助物聯網技術,數字化 H 型鋼生產線實現了遠程監控與管理。管理人員無論身處何地,都能通過手機、電腦等終端設備實時查看生產線的運行狀態,包括設備的運行參數、生產進度、質量檢測數據等。當設備出現異常時,系統會立即向相關人員發送警報信息,技術人員可遠程診斷故障原因,并指導現場操作人員進行處理,極大地提高了生產管理的便捷性和及時性。數字化 H 型鋼生產線為客戶提供了高效的定制化服務。客戶只需提供詳細的 H 型鋼規格、材質、特殊工藝要求等信息,生產線的數字化控制系統便能快速生成定制化生產方案。在生產過程中,通過靈活調整設備參數和工裝夾具,實現定制化產品的精細生產。這種定制化服務不僅滿足了客戶的個性化需求,還能提高產品的適配性,增強客戶滿意度和企業的市場競爭力。制造數字化H型鋼快速雙絲組焊矯一體生產線生產廠家

- 通用激光切割機直銷價格 2025-03-13

- 山西H型/箱型智能化鋼結構生產線排名榜 2025-03-12

- 國內激光切割機誠信合作 2025-03-12

- 通用激光切割機一般多少錢 2025-03-12

- 國內焊接機器人批發廠家 2025-03-11

- 好的激光切割機廠家報價 2025-03-11

- 開平一體光纖數字化H型重鋼智能生產流水線批發 2025-03-11

- 河南數字化H型重鋼智能生產流水線專業制造商 2025-03-10

- 智能激光切割機代理品牌 2025-03-10

- 交換式數字化H型重鋼智能生產流水線大全 2025-03-10

- 重慶鈀氫純化器種類 2025-03-13

- 常州立式合模機維修 2025-03-13

- 河北耐腐蝕過濾器設計方案 2025-03-13

- 12V頂置式房車空調型號 2025-03-13

- 安徽食品設備非標彎管制作 2025-03-13

- 南通液壓微型液壓站安裝 2025-03-13

- 浙江杭梅數智HMPR-1010系列保護裝置哪里買 2025-03-13

- 室內公共空間設計哪家服務好 2025-03-13

- 上海耐震充油壓力表OEM廠家 2025-03-13

- 南京單螺旋速凍機制造商 2025-03-13