PET管胚模具配件現價

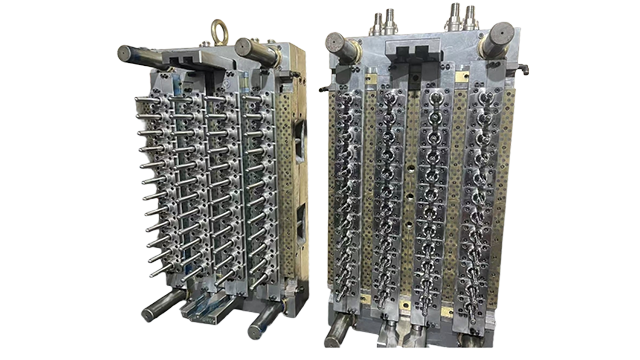

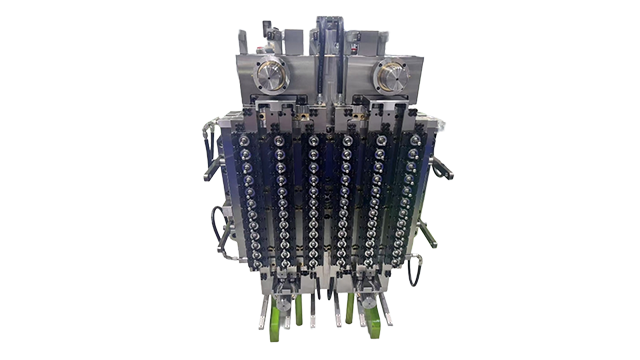

PET塑料瓶胚模具加工是一個復雜而精細的過程,它涉及多個環節和嚴格的工藝控制。首先,好的PET顆粒作為原料,需要經過干燥處理,確保原料的干燥度和純凈度,避免在加工過程中因水分導致制品性能下降。接著,將PET顆粒加熱至熔融狀態,溫度通常控制在280-300℃之間。熔融的PET材料通過模具成型為瓶胚,這一過程中,模具的溫度和壓力需精確控制,以確保瓶胚的形狀和尺寸精度。注塑成型是PET瓶胚加工中常用的成型工藝,它具有高效率、高精度和可重復性強的特點,適用于大規模生產。在成型過程中,還需注意排氣充足,以避免局部過熱或碎裂。模具設計也至關重要,它不僅影響瓶胚的成型質量,還關系到生產效率和成本。因此,模具的設計需綜合考慮材料、結構、冷卻系統等多個因素,以滿足客戶的不同需求。PET管胚模具的維護,降低生產成本。PET管胚模具配件現價

PE吹塑瓶加工是一項涉及塑料成型技術的工藝過程,普遍應用于包裝、日化、醫藥等多個領域。這一工藝的重要在于利用聚乙烯(PE)材料的優良特性,通過吹塑成型技術,將熔融狀態的PE原料注入模具中,并利用高壓氣體吹脹,使其緊貼模具內壁,冷卻定型后得到所需的瓶體形狀。在加工過程中,溫度控制、原料配比、模具設計及吹氣壓力等參數都至關重要,直接影響到產品的透明度、壁厚均勻性、尺寸精度及抗壓強度等性能指標。PE吹塑瓶加工還注重環保與可持續性,采用可回收材料,減少生產過程中的能耗與廢棄物,符合現代制造業的綠色發展理念。隨著市場對輕量化、強度高包裝材料需求的不斷增長,PE吹塑瓶加工技術也在不斷革新,向著更高效、更環保的方向發展。pet塑料瓶胚模具廠家供應PET管胚模具的維修,保障生產順利進行。

PET管胚模具工藝在生產過程中還需關注材料的選擇和處理。模具材料不僅要具有高硬度和耐磨性,還需適應高溫高壓的生產環境。在PET瓶胚成型過程中,熔體溫度的選取至關重要,既要保證瓶胚的透明度,又要控制乙醛的產生。通常,PET熔體的溫度會選取在280℃左右。為了提高生產效率和產品質量,模具設計常采用熱流道系統,以加快熔融狀態下塑料的流動速度,節省材料。同時,模具的冷卻能力也需得到保證,這通常通過冷卻水來調節。對于壁厚不同的瓶胚,冷卻水溫的選取也會有所不同。模具還需設計成部件可互換的,以便通過更換不同鑲塊實現多種瓶克重和形狀的生產,從而滿足市場的多樣化需求。這些工藝細節共同構成了PET管胚模具工藝的重要,確保了PET瓶等塑料制品的高質量生產。

PET管胚模具不僅在制造過程中起著關鍵作用,還在多個應用領域展現出了其重要性。從食品包裝到醫療設備的制造,PET管材因其無毒、透明度高、耐壓力強等特性而被普遍應用。而這些特性的實現,離不開PET管胚模具的精確制造。模具的設計直接影響到管材的尺寸精度和物理性能,進而影響其在不同領域的應用效果。例如,在食品包裝行業,高質量的PET管材能夠確保食品的衛生和安全;在醫療領域,穩定的管材性能為醫療設備的可靠性和安全性提供了保障。因此,PET管胚模具的質量和性能對于推動相關行業的發展具有重要意義,它不僅是生產過程中的重要工具,更是連接多個應用領域的橋梁。PET管胚模具的運輸,注意安全防護。

吹塑瓶模具是塑料瓶生產過程中的重要工具,其設計和制造質量直接關系到產品的外觀、性能和成本效益。這種模具通常采用強度高、耐腐蝕的材料制成,以承受吹塑過程中高溫高壓的塑料熔體。在制造過程中,模具需要經過精密的機械加工和熱處理,以確保其尺寸精度和表面光潔度達到要求。吹塑瓶模具的設計還需考慮到塑料的流動性、冷卻速度以及脫模的便捷性,這些因素都會影響瓶子的成型質量和生產效率。為了提高生產效率和降低成本,現代吹塑瓶模具往往采用一模多腔的設計,可以同時生產多個瓶子。隨著自動化技術的發展,吹塑瓶模具也逐漸實現了與自動化生產線的無縫對接,提高了生產的自動化水平和產品的市場競爭力。高效PET管胚模具,提升企業競爭力。儀征PET管胚模具配件

定制PET管胚模具,解決生產瓶頸。PET管胚模具配件現價

專業PET瓶胚模具加工不僅需要高精度的技術實力,還需要對市場需求有敏銳的洞察力。隨著消費者對包裝安全、外觀美觀度及可回收性的日益重視,模具加工行業也在不斷調整和優化生產工藝。例如,為了滿足市場對無菌包裝的需求,模具加工企業會采用特殊工藝處理模具表面,以減少微生物滋生;為了提升瓶胚的透明度與光澤度,模具拋光技術也在不斷精進。同時,隨著自動化、智能化生產線的普及,專業PET瓶胚模具加工企業也在積極探索模具與自動化設備的無縫對接,以實現更高效、更靈活的生產模式。這些努力不僅推動了PET瓶胚模具加工技術的進步,也為整個塑料包裝行業帶來了更加廣闊的發展前景。PET管胚模具配件現價

- 揚州PET管胚模具定制 2025-04-10

- 專業pet瓶胚模具售價 2025-04-10

- S18飾蓋塑件采購 2025-04-10

- 臺州管胚模具哪里有賣 2025-04-10

- 金華汽車后保險杠模具 2025-04-10

- 東陽塑料吹塑瓶廠家 2025-04-10

- 諸暨汽車方向盤汽囊蓋塑件 2025-04-10

- S18飾蓋塑件廠家直供 2025-04-10

- 紹興汽車上格柵塑件 2025-04-10

- 臺州吹塑瓶子加工 2025-04-10

- 上海市塑料托盤在哪買 2025-04-10

- 替代進口干箱乳膠手套乳膠手套定制 2025-04-10

- 合肥硅膠防火墊片 2025-04-10

- 浙江PEEK低溫密封墊行價 2025-04-10

- 貴州陶瓷滾筒包膠有哪些 2025-04-10

- 福建耐用塑料薄膜廠家直銷 2025-04-10

- 安徽塑料絲廠商哪家好 2025-04-10

- FA油封定制 2025-04-10

- 長三角PVC貼門板定制尺寸 2025-04-10

- 蘇州密封件廠家現貨 2025-04-10